La temperatura del proceso de recocido actúa como un mecanismo de ajuste crítico para las propiedades ópticas de los nanocristales de seleniuro de zinc (ZnSe). Al ajustar la activación térmica entre 800 °C y 1000 °C, se manipula directamente la intensidad de la fotoluminiscencia (PL) y el ancho espectral a través de la eliminación de defectos puntuales y la inducción de reordenamiento atómico.

El control de la luminiscencia en los nanocristales de ZnSe es un acto de equilibrio entre la reparación estructural y la estabilidad química. Si bien las altas temperaturas curan los defectos físicos para mejorar la calidad del cristal, también inducen la pérdida de selenio, creando cambios no estequiométricos que alteran bandas de emisión específicas.

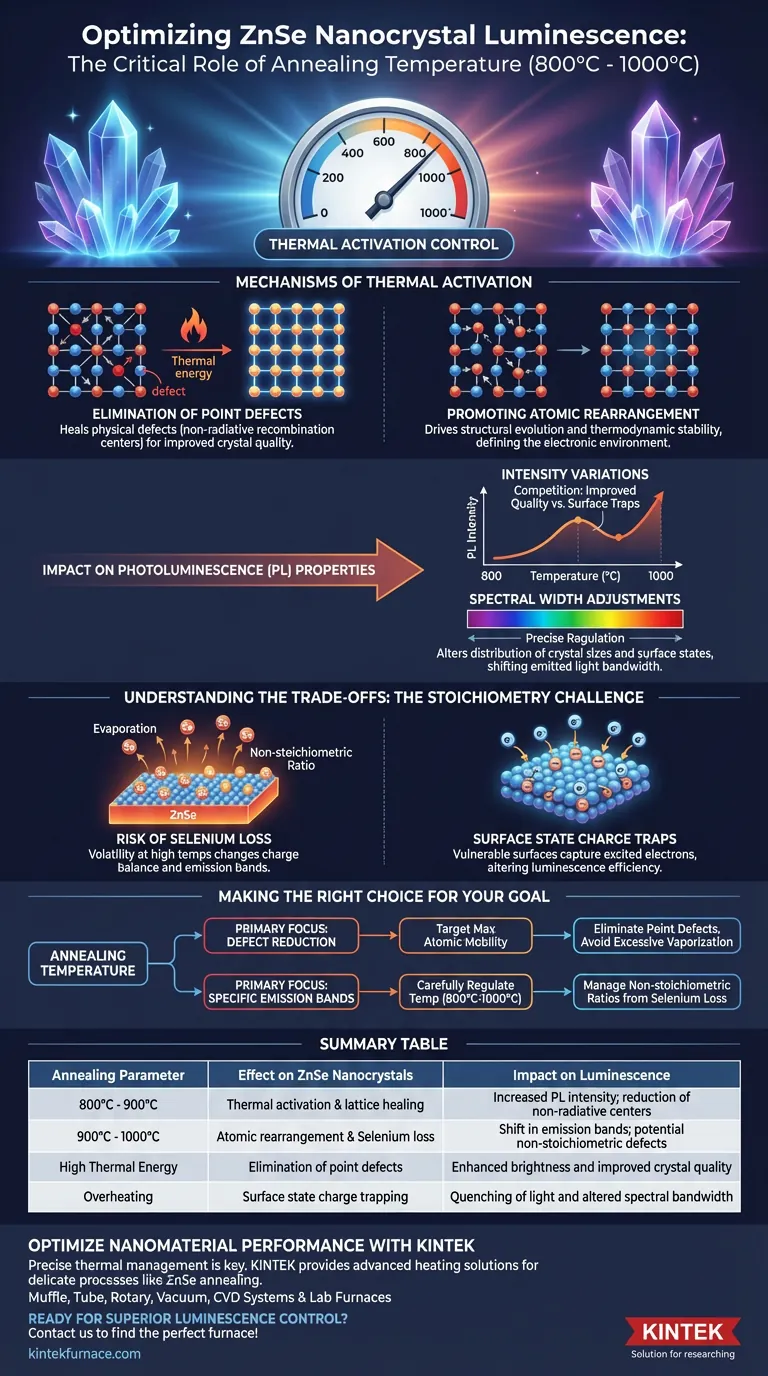

Los Mecanismos de la Activación Térmica

Eliminación de Defectos Puntuales

La función principal del recocido a alta temperatura es la activación térmica.

A temperaturas elevadas, la energía térmica suministrada a los nanocristales es suficiente para movilizar átomos dentro de la red.

Esta movilidad permite que el material se "cure" a sí mismo, eliminando efectivamente los defectos puntuales que a menudo actúan como centros de recombinación no radiativa, los cuales de lo contrario apagarían la luminiscencia.

Promoción del Reordenamiento Atómico

Más allá de la simple reparación de defectos, el recocido impulsa una evolución estructural significativa.

El proceso promueve el reordenamiento atómico, permitiendo que la red cristalina se asiente en un estado más termodinámicamente estable.

Esta relajación estructural es esencial para definir el entorno electrónico final del nanocristal, que dicta cómo interactúa con la luz.

Impacto en las Propiedades de Fotoluminiscencia (PL)

Variaciones de Intensidad

A medida que la temperatura de recocido aumenta de 800 °C a 1000 °C, la intensidad de la fotoluminiscencia cambia eficientemente.

Esta fluctuación no es lineal; refleja la competencia entre la mejora de la calidad del cristal (que aumenta el brillo) y la formación de trampas superficiales (que pueden reducirlo).

Ajustes del Ancho Espectral

El control de la temperatura permite la regulación precisa del ancho espectral de la emisión.

Los cambios en la temperatura de recocido alteran la distribución de los tamaños de los cristales y los estados superficiales.

En consecuencia, el "color" o ancho de banda de la luz emitida cambia, lo que le permite ajustar el material para aplicaciones ópticas específicas.

Comprendiendo las Compensaciones: El Desafío de la Estequiometría

El Riesgo de Pérdida de Selenio

Un efecto secundario crítico del recocido a alta temperatura en ZnSe es la volatilidad del selenio.

A medida que las temperaturas se acercan a los 1000 °C, el material es propenso a perder átomos de selenio, lo que lleva a una relación química no estequiométrica.

Esta pérdida cambia el balance de carga dentro del cristal, impactando directamente las bandas de emisión y potencialmente introduciendo nuevos estados de defecto no deseados.

Trampas de Carga en Estados Superficiales

Si bien los defectos internos pueden curarse, la superficie del nanocristal permanece vulnerable.

El proceso de recocido modifica los centros de captura de carga en los estados superficiales.

Si no se controlan, estas trampas pueden capturar electrones excitados antes de que emitan luz, alterando la eficiencia y el carácter de la luminiscencia.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la luminiscencia de los nanocristales de ZnSe, debe seleccionar una temperatura de recocido que se alinee con sus requisitos ópticos específicos.

- Si su enfoque principal es la reducción de defectos: Apunte a temperaturas que maximicen la movilidad atómica para eliminar defectos puntuales sin inducir una vaporización excesiva.

- Si su enfoque principal son las bandas de emisión específicas: Regule cuidadosamente la temperatura entre 800 °C y 1000 °C para gestionar las relaciones no estequiométricas causadas por la pérdida de selenio.

La gestión térmica precisa es la diferencia entre un componente óptico de alto rendimiento y un material químicamente inestable.

Tabla Resumen:

| Parámetro de Recocido | Efecto en Nanocristales de ZnSe | Impacto en la Luminiscencia |

|---|---|---|

| 800 °C - 900 °C | Activación térmica y curación de la red | Aumento de la intensidad de PL; reducción de centros no radiativos |

| 900 °C - 1000 °C | Reordenamiento atómico y pérdida de selenio | Desplazamiento de las bandas de emisión; posibles defectos no estequiométricos |

| Alta Energía Térmica | Eliminación de defectos puntuales | Mejora del brillo y calidad cristalina |

| Sobrecalentamiento | Captura de carga en estados superficiales | Apagado de la luz y ancho de banda espectral alterado |

Optimice el Rendimiento de su Nanomaterial con KINTEK

La gestión térmica precisa es la diferencia entre componentes ópticos de alto rendimiento e inestabilidad química. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para dominar procesos delicados como el recocido de ZnSe.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para lograr un control superior de la luminiscencia? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto

- ¿Cómo afecta el método de sinterización enterrada al rendimiento de las cerámicas BCZT? Optimice su sinterización para obtener la máxima piezoelectricidad

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cuál es la función del papel de aluminio en los experimentos de combustión de cuero? Optimizar el aislamiento térmico y la precisión

- ¿Por qué se utilizan altas frecuencias en el calentamiento por inducción? Para un calentamiento superficial preciso y rápido

- ¿Por qué es necesario un ajuste preciso de la composición de la aleación durante la preparación de aceros para moldes de alto rendimiento de Cr-Mo-V?

- ¿Qué se hace en un laboratorio dental? Descubra las prótesis personalizadas para su sonrisa

- ¿Por qué usar la síntesis modificada de dos temperaturas para ZnGeP2? Garantice la seguridad y la calidad del material