En resumen, las altas frecuencias se utilizan en el calentamiento por inducción para concentrar una inmensa potencia de calentamiento en la superficie misma de una pieza metálica. Esto se logra a través de un principio físico conocido como el "efecto piel", donde las corrientes de mayor frecuencia se ven forzadas a fluir en una capa más delgada. Esta concentración da como resultado un calentamiento extremadamente rápido, eficiente y preciso, ideal para aplicaciones como el endurecimiento superficial y la soldadura fuerte.

El principio fundamental a comprender es que la frecuencia controla directamente la profundidad del calentamiento. Alta frecuencia significa calor superficial intenso y superficial, mientras que baja frecuencia significa calor de volumen más profundo y lento. La elección no se trata de que uno sea universalmente "mejor", sino de seleccionar la herramienta adecuada para un objetivo metalúrgico específico.

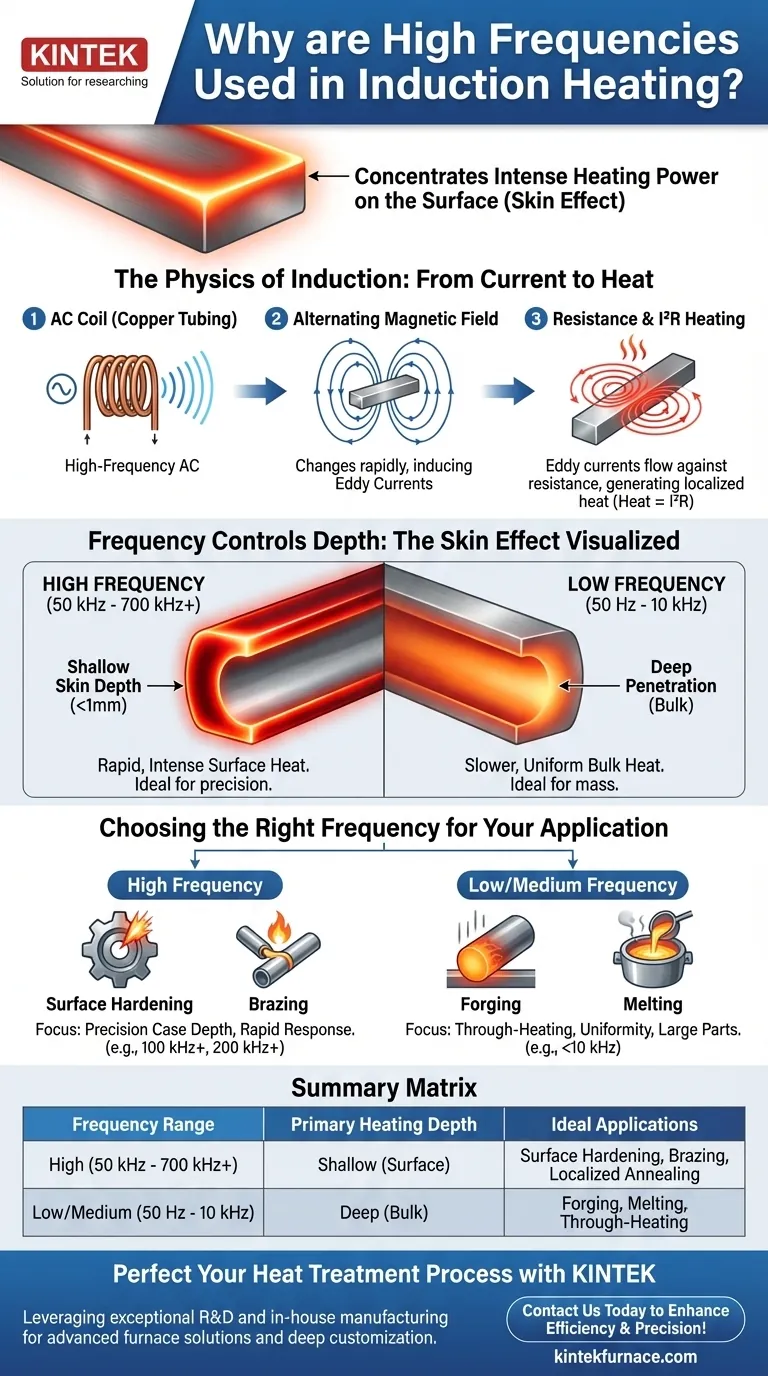

La física de la inducción: de la corriente al calor

Para comprender el papel de la frecuencia, primero debemos revisar cómo funciona el calentamiento por inducción a nivel fundamental. Es un proceso sin contacto que convierte una pieza de metal en su propio elemento calefactor.

El campo magnético alterno

El proceso comienza con una bobina de inducción, generalmente hecha de tubo de cobre. Se pasa una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta CA genera un campo magnético potente y que cambia rápidamente en el espacio alrededor y dentro de la bobina. La pieza de trabajo se coloca dentro de este campo sin tocar nunca la bobina.

Inducción de corrientes parásitas

De acuerdo con la Ley de Inducción de Faraday, este campo magnético cambiante induce pequeñas corrientes eléctricas circulares dentro de la pieza de trabajo conductora. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

Resistencia y calentamiento I²R

Estas corrientes parásitas no fluyen libremente; fluyen contra la resistencia eléctrica inherente del metal. Esta oposición genera calor intenso y localizado de acuerdo con el principio de calentamiento Joule (Calor = I²R).

Es la resistencia al flujo de estas corrientes parásitas inducidas lo que realmente calienta la pieza.

Por qué la frecuencia es el parámetro de control crítico

Si bien los principios anteriores son constantes, la frecuencia de la corriente alterna es la variable principal que un ingeniero puede ajustar. Este único parámetro cambia fundamentalmente el comportamiento y el resultado del proceso.

Introducción al efecto piel

Las corrientes eléctricas alternas no fluyen uniformemente a través de un conductor. Tienden a concentrarse en la superficie exterior, o "piel", del material. Este fenómeno se denomina efecto piel.

La intensidad de este efecto es directamente proporcional a la frecuencia de la corriente.

La relación entre frecuencia y profundidad

A medida que aumenta la frecuencia de la corriente alterna, disminuye la profundidad a la que pueden penetrar las corrientes parásitas.

Esta profundidad efectiva se conoce como profundidad de piel o profundidad de penetración. Para muchas aplicaciones de inducción de alta frecuencia (superiores a 100 kHz), esta profundidad puede ser inferior a un milímetro.

Densidad de corriente y eficiencia de calentamiento

El efecto piel obliga a la corriente inducida a entrar en un área de sección transversal muy pequeña. Esto aumenta drásticamente la densidad de corriente en la superficie.

Dado que la potencia de calentamiento es proporcional al cuadrado de la corriente (I²R), este enorme aumento en la densidad de corriente conduce a un calentamiento extremadamente rápido y eficiente, pero solo en esa fina capa superficial.

Comprensión de las compensaciones (Trade-offs)

La decisión de utilizar una frecuencia alta o baja es una compensación crítica de ingeniería basada enteramente en el resultado deseado. No existe una frecuencia única "mejor".

El caso de la alta frecuencia (50 kHz - 700 kHz+)

Las altas frecuencias son la opción estándar para aplicaciones que requieren un calentamiento superficial preciso. La poca profundidad de piel asegura que solo la capa exterior de la pieza se caliente, dejando el núcleo frío y conservando sus propiedades originales.

Esto es ideal para el endurecimiento superficial de engranajes, la soldadura fuerte de juntas pequeñas y el recocido de áreas específicas sin afectar el resto del componente.

El caso de la frecuencia baja y media (50 Hz - 10 kHz)

Cuando el objetivo es calentar toda la masa de una pieza, se requiere una frecuencia más baja. Los campos magnéticos de baja frecuencia penetran mucho más profundamente en el metal.

Esto permite que las corrientes parásitas fluyan a través de un volumen mayor, generando un calor más lento y uniforme. Este método, conocido como calentamiento total, es esencial para aplicaciones como el forjado de tochos grandes o la fusión de metales en un crisol.

El factor equipo y coste

Generalmente, generar frecuencias más altas requiere fuentes de alimentación más sofisticadas y caras. La elección de la frecuencia también afecta el diseño de la propia bobina de inducción, lo que añade otra capa de consideración práctica.

Elegir la frecuencia correcta para su aplicación

Seleccionar la frecuencia correcta no es una elección arbitraria; es la decisión más crítica en el diseño de un proceso de calentamiento por inducción eficaz.

- Si su enfoque principal es el endurecimiento superficial o la profundidad de capa precisa: Utilice una frecuencia alta (superior a 100 kHz) para crear una zona de calentamiento superficial poco profunda y concentrada.

- Si su enfoque principal es el calentamiento total de una pieza grande para forjado: Utilice una frecuencia baja (inferior a 10 kHz) para garantizar que el calor penetre profundamente en el núcleo para lograr uniformidad.

- Si su enfoque principal es calentar piezas pequeñas o tubos de pared delgada: Utilice una frecuencia muy alta (superior a 200 kHz) para una respuesta rápida que caliente la pieza sin sobrecalentarla.

En última instancia, la frecuencia es la herramienta principal que utiliza un ingeniero para adaptar el proceso de calentamiento por inducción al material específico y al resultado deseado.

Tabla de resumen:

| Rango de frecuencia | Profundidad de calentamiento principal | Aplicaciones ideales |

|---|---|---|

| Alta (50 kHz - 700 kHz+) | Superficial (Piel) | Endurecimiento superficial, Soldadura fuerte, Recocido localizado |

| Baja/Media (50 Hz - 10 kHz) | Profunda (Volumen) | Forjado, Fusión, Calentamiento total |

¿Necesita perfeccionar su proceso de tratamiento térmico?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite un endurecimiento superficial preciso o un calentamiento de volumen uniforme, nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para sus objetivos metalúrgicos específicos.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y precisión de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia