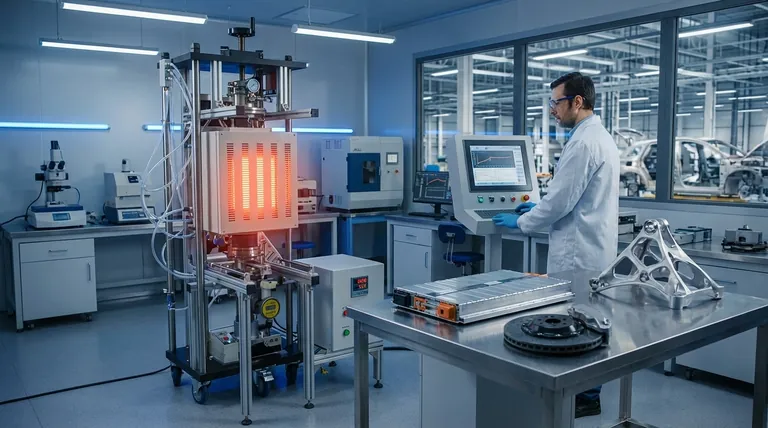

En la industria automotriz, la tecnología de prensa caliente al vacío (VHP, por sus siglas en inglés) es un proceso de fabricación crítico utilizado para crear componentes de alto rendimiento que son esenciales para los vehículos modernos. Desempeña un papel fundamental en la producción de todo, desde electrodos de batería avanzados para vehículos eléctricos (VE) hasta pastillas de freno duraderas y aleaciones estructurales ligeras, lo que impacta directamente en la eficiencia, seguridad y rendimiento del vehículo.

La función principal de la prensa caliente al vacío no es solo formar una pieza, sino rediseñar fundamentalmente la estructura interna de un material. Al aplicar calor y presión simultáneos en un vacío controlado, crea componentes con una densidad y resistencia superiores que son imposibles de lograr con los métodos convencionales.

Cómo funciona la prensa caliente al vacío

El principio central: calor, presión y vacío

La prensa caliente al vacío implica colocar un material en un molde dentro de una cámara de vacío. El sistema aplica simultáneamente calor intenso y una presión mecánica significativa.

El ambiente de vacío es el diferenciador clave. Previene la oxidación y elimina gases atrapados e impurezas que de otro modo debilitarían el componente final.

El resultado: componentes más densos y resistentes

Este proceso obliga a las partículas del material a unirse a nivel microscópico, un proceso conocido como sinterización o unión por difusión.

El resultado es una pieza terminada con una densidad significativamente mejorada, una resistencia mecánica mejorada y una porosidad drásticamente reducida. Esto crea materiales que son más resistentes, más duraderos y más confiables bajo estrés.

Aplicaciones automotrices críticas

La tecnología de prensa caliente al vacío no es un proceso de nicho; es una fuerza impulsora detrás de tres de las tendencias más importantes en la ingeniería automotriz moderna: electrificación, seguridad y eficiencia.

Alimentando vehículos eléctricos: componentes de batería

Para que la batería de iones de litio de un VE sea efectiva, sus componentes internos deben ser impecables. La VHP se utiliza para sinterizar los materiales del cátodo y el ánodo.

Este proceso crea una estructura de electrodo altamente densa y uniforme, que es esencial para maximizar el almacenamiento de energía, mejorar la eficiencia de carga/descarga y garantizar la estabilidad y seguridad a largo plazo del paquete de baterías.

Garantizando la seguridad: frenos de alto rendimiento

Las pastillas de freno y los discos de embrague deben soportar una fricción y un calor extremos sin fallar. La VHP se utiliza para producir estos componentes de fricción resistentes al desgaste.

Al crear un material uniformemente denso, la tecnología garantiza que la pastilla de freno se desgaste de manera uniforme y predecible, proporcionando una potencia de frenado consistente y confiable durante toda su vida útil.

Mejorando la eficiencia: aleaciones estructurales ligeras

Reducir el peso del vehículo es fundamental para mejorar la economía de combustible en vehículos de combustión y extender la autonomía de los VE. La VHP se utiliza para fabricar componentes a partir de aleaciones ligeras de aluminio y titanio.

La tecnología permite la creación de piezas complejas de alta resistencia que son significativamente más ligeras que sus contrapartes de acero, lo que contribuye a una mejor dinámica del vehículo, rendimiento y eficiencia general.

Comprendiendo las compensaciones

Aunque potente, la prensa caliente al vacío es un proceso especializado elegido para aplicaciones donde la integridad del material no es negociable.

Alta inversión inicial

El equipo VHP es complejo y costoso, lo que representa un gasto de capital significativo. La maquinaria requerida para gestionar de forma segura altas temperaturas, presiones inmensas y un vacío fuerte es altamente especializada.

Tiempos de ciclo más lentos

En comparación con las técnicas de producción en masa convencionales como el estampado o la fundición, la VHP es un proceso por lotes más lento y deliberado. Los ciclos de calentamiento, prensado y enfriamiento toman tiempo, lo que la hace más adecuada para componentes críticos de alto valor en lugar de piezas de bajo costo y alto volumen.

Requisito de experiencia especializada

Operar y mantener los sistemas VHP requiere ingenieros y técnicos altamente cualificados. La precisión requerida para controlar los parámetros del proceso significa que no es una solución de fabricación "plug-and-play".

Tomando la decisión correcta para su objetivo

La decisión de utilizar la prensa caliente al vacío depende de si los requisitos de rendimiento del componente justifican la precisión y el costo del proceso.

- Si su enfoque principal es maximizar el rendimiento y la longevidad de la batería de VE: la VHP es el estándar de la industria para sinterizar materiales de electrodos y lograr una densidad energética y estabilidad superiores.

- Si su enfoque principal es mejorar la seguridad y durabilidad del vehículo: la VHP es el método superior para crear materiales de fricción resistentes al desgaste, como las pastillas de freno, que funcionan de manera confiable en condiciones extremas.

- Si su enfoque principal es lograr objetivos agresivos de aligeramiento: la VHP es un facilitador clave para fabricar componentes estructurales de alta resistencia a partir de aleaciones avanzadas de aluminio y titanio.

En última instancia, la tecnología de prensa caliente al vacío es una herramienta fundamental para construir los vehículos del futuro: más seguros, más ligeros y más eficientes.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Componentes de batería de VE | Maximiza la densidad de energía, mejora la eficiencia de carga/descarga, garantiza la seguridad y la longevidad |

| Pastillas de freno y discos de embrague | Proporciona una potencia de frenado constante, mejora la resistencia al desgaste, aumenta la durabilidad |

| Aleaciones estructurales ligeras | Reduce el peso del vehículo, aumenta la economía de combustible y la autonomía de los VE, mejora la resistencia y el rendimiento |

¡Eleve su fabricación automotriz con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de prensa caliente al vacío personalizados, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en baterías de VE, componentes de seguridad y aleaciones ligeras. Contáctenos hoy mismo para discutir cómo podemos mejorar la eficiencia de su producción y el rendimiento de sus componentes.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos