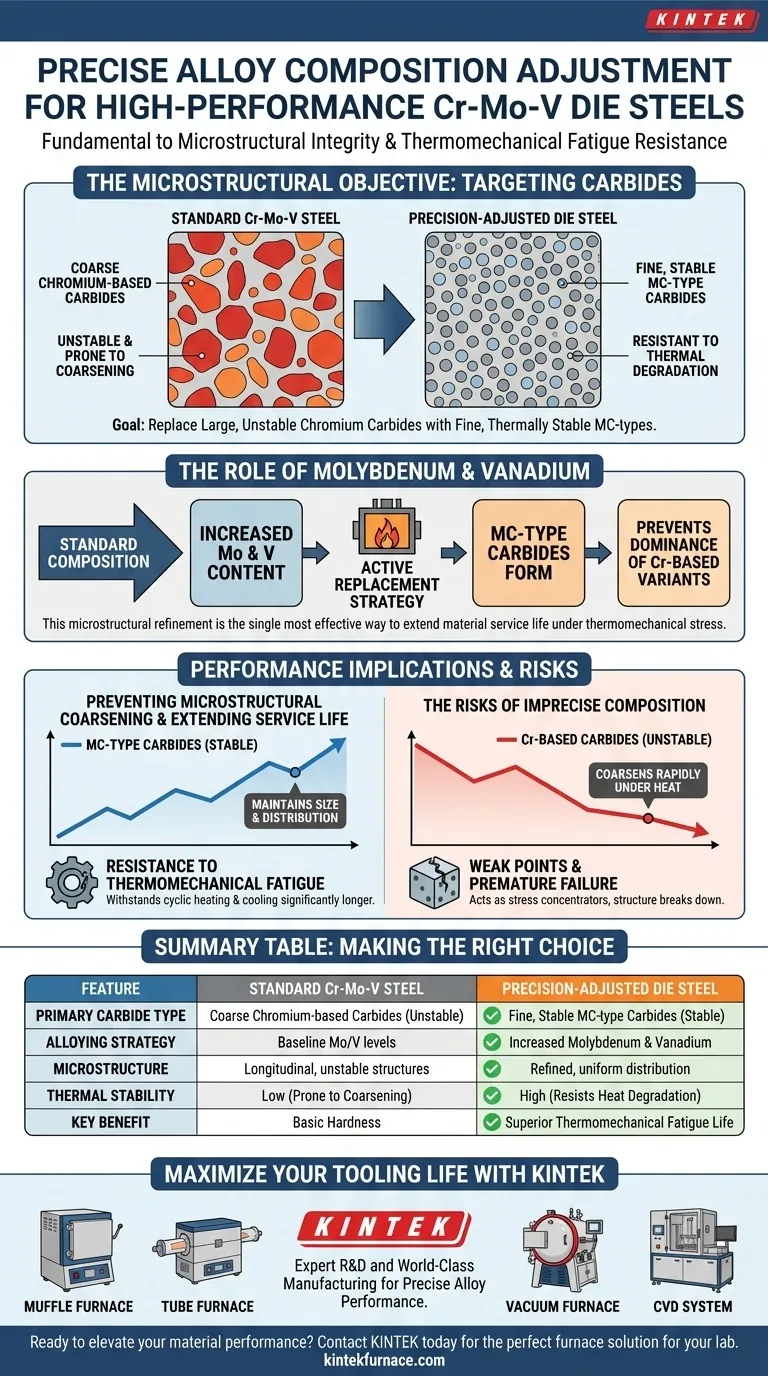

El ajuste preciso de la composición de la aleación es fundamental para controlar la integridad microestructural de los aceros para moldes de alto rendimiento de Cr-Mo-V. Es estrictamente necesario modificar el tipo y la distribución de los carburos, específicamente aumentando el contenido de molibdeno y vanadio para fomentar carburos de tipo MC térmicamente estables. Este proceso elimina los carburos gruesos a base de cromo, mejorando significativamente la resistencia del material a la fatiga termomecánica.

El objetivo central del ajuste de la composición es reemplazar los carburos de cromo grandes e inestables por carburos finos y térmicamente estables de tipo MC. Este refinamiento microestructural es la forma más efectiva de extender la vida útil del material bajo estrés termomecánico.

El Objetivo Microestructural

Para comprender la necesidad de este proceso, hay que mirar más allá de la lista de elementos y examinar cómo interactúan estos elementos a nivel microscópico.

Dirigiéndose a los Tipos de Carburos

El objetivo principal de ajustar la composición de la aleación es alterar fundamentalmente la precipitación de carburos. Los aceros para moldes estándar a menudo contienen carburos longitudinales a base de cromo.

Estas estructuras de cromo son perjudiciales porque son gruesas e inestables. Se requiere un ajuste de precisión para cambiar el equilibrio de estas estructuras hacia formaciones más deseables.

El Papel del Molibdeno y el Vanadio

El mecanismo para este cambio radica en el aumento preciso de elementos de aleación específicos. Al aumentar el contenido de molibdeno y vanadio, los metalúrgicos obligan al acero a formar carburos de tipo MC.

Este no es un cambio pasivo; es una estrategia de reemplazo activo. La presencia de molibdeno y vanadio adecuados evita el dominio de las variantes a base de cromo.

Implicaciones de Rendimiento

La razón para buscar esta microestructura específica está directamente relacionada con la vida útil operativa de la herramienta.

Prevención del Engrosamiento Microestructural

Los carburos a base de cromo son propensos al engrosamiento con el tiempo, especialmente bajo calor. Cuando los carburos crecen y se vuelven gruesos, el material pierde tenacidad y homogeneidad.

En contraste, los carburos de tipo MC son térmicamente estables. Mantienen su tamaño y distribución incluso bajo las altas temperaturas inherentes a las operaciones de fundición a presión y forja.

Extensión de la Vida Útil

El resultado final de esta precisión química es la resistencia a la fatiga termomecánica.

Los aceros para moldes se someten a ciclos de calentamiento y enfriamiento, lo que crea un estrés inmenso. Al reemplazar los carburos inestables por tipos MC estables, el material puede soportar estos ciclos significativamente más tiempo sin degradarse.

Los Riesgos de una Composición Imprecisa

Si bien los beneficios del ajuste son claros, no lograr el equilibrio preciso crea vulnerabilidades específicas.

La Persistencia de Puntos Débiles

Si los niveles de molibdeno y vanadio no se ajustan lo suficientemente altos, la formación de carburos de tipo MC será insuficiente.

Esto deja los carburos longitudinales gruesos a base de cromo en su lugar. Estas estructuras actúan como concentradores de tensión y puntos débiles dentro de la matriz de acero.

Vulnerabilidad al Entorno Térmico

Sin la estabilidad térmica proporcionada por los carburos MC, el acero sigue siendo propenso a una rápida degradación.

En un entorno de fatiga termomecánica, la falta de precisión conduce a una falla prematura de la herramienta a medida que los carburos inestables se engrosan y la estructura del material se descompone.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar o especificar aceros para moldes de alto rendimiento, su enfoque debe estar en el entorno operativo previsto y la longevidad requerida de la herramienta.

- Si su enfoque principal es la Vida Máxima a la Fatiga: Asegúrese de que la composición de la aleación se haya optimizado con niveles elevados de molibdeno y vanadio para maximizar la formación de carburos de tipo MC.

- Si su enfoque principal es la Estabilidad Microestructural: Verifique que el método de procesamiento apunte explícitamente a la reducción de los carburos longitudinales gruesos a base de cromo.

El verdadero rendimiento en los aceros para moldes no se trata solo de dureza; se trata de la estabilidad térmica de la red de carburos.

Tabla Resumen:

| Característica | Acero Estándar de Cr-Mo-V | Acero para Moldes con Ajuste de Precisión |

|---|---|---|

| Tipo de Carburo Principal | Carburos Gruesos a Base de Cromo | Carburos Finos y Estables de Tipo MC |

| Estrategia de Aleación | Niveles de Mo/V de referencia | Molibdeno y Vanadio Aumentados |

| Microestructura | Estructuras longitudinales e inestables | Distribución refinada y uniforme |

| Estabilidad Térmica | Baja (propenso al engrosamiento) | Alta (resiste la degradación por calor) |

| Beneficio Clave | Dureza básica | Vida Superior a la Fatiga Termomecánica |

Maximice la Vida Útil de sus Herramientas con KINTEK

El rendimiento preciso de las aleaciones requiere un procesamiento térmico exacto. En KINTEK, entendemos que lograr la distribución perfecta de carburos de tipo MC en aceros para moldes de Cr-Mo-V depende de un control superior de la temperatura y la integridad del vacío.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Ya sea que esté refinando aceros para moldes de alto rendimiento o desarrollando aleaciones especializadas, nuestros hornos de alta temperatura de laboratorio son completamente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para elevar el rendimiento de sus materiales? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre

- ¿Cómo se aplican los hornos eléctricos en la metalurgia de polvos y la impresión 3D? Desbloquee el sinterizado y el tratamiento térmico de precisión

- ¿Por qué es esencial una cámara de curado con temperatura y humedad constantes para la geopolimerización? Asegure la resistencia estructural

- ¿Cuál es el papel principal del hidrógeno de alta pureza en el tratamiento térmico? Lograr una protección superior del recubrimiento metálico

- ¿Cómo contribuye un portamuestras giratorio a la calidad de las películas delgadas de CuGaO2? Lograr uniformidad en la pulverización catódica

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Por qué es crucial una carga de muestra precisa en los experimentos de captura de CO2? Evitar los efectos de lecho y garantizar la integridad de los datos