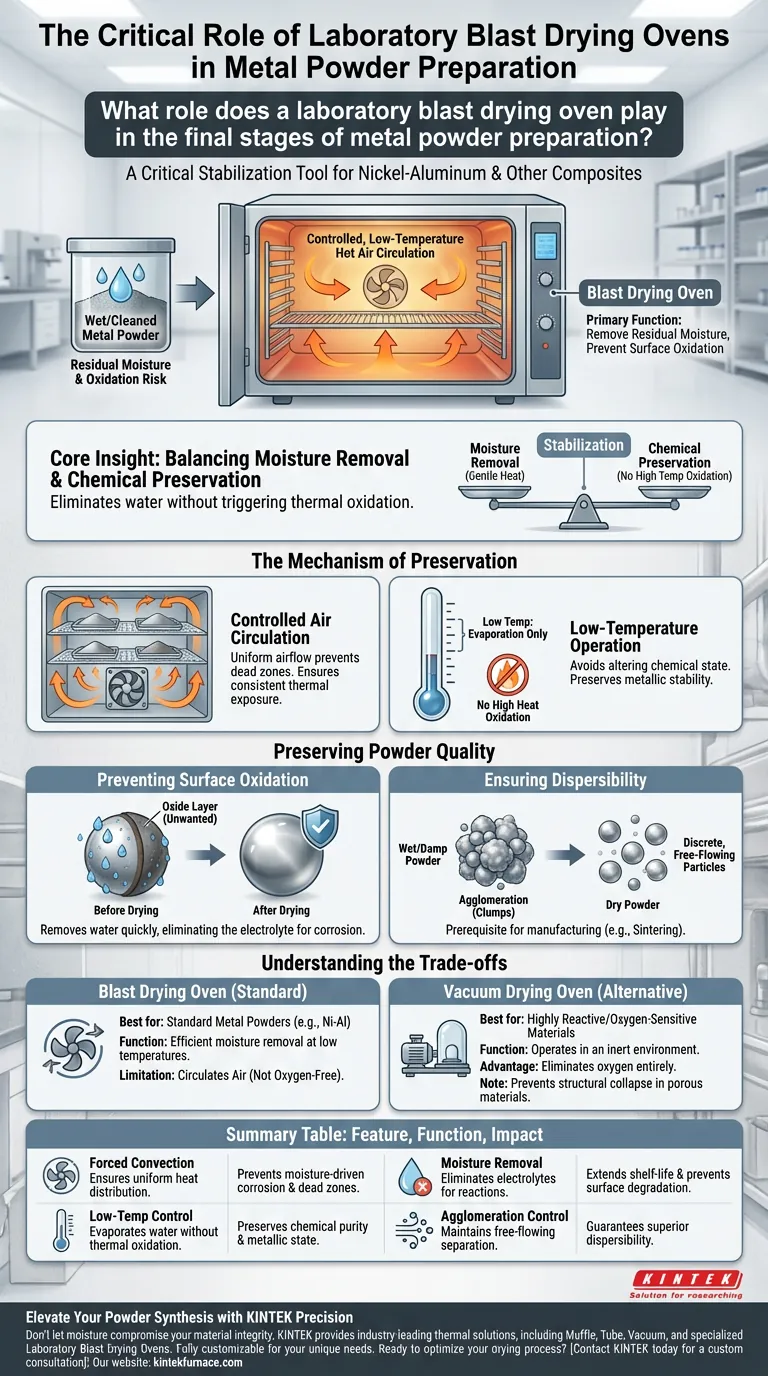

El horno de secado por chorro de laboratorio sirve como una herramienta de estabilización crítica en las etapas finales de preparación de polvos metálicos, particularmente los compuestos de níquel-aluminio. Su función principal es eliminar la humedad residual de los polvos limpios utilizando un sistema de circulación de aire caliente controlado a baja temperatura para prevenir la oxidación superficial y garantizar la calidad física del material.

Idea central: El proceso de secado es un delicado equilibrio entre la eliminación de la humedad y la preservación química. Al utilizar un calor suave y circulante, el horno de secado por chorro elimina el agua que promueve la corrosión sin someter la superficie metálica activa a temperaturas que desencadenarían la oxidación.

El Mecanismo de Preservación

Circulación de Aire Controlada

El horno funciona "chorreando" o haciendo circular aire caliente por toda la cámara. Esta convección forzada asegura que cada partícula del polvo metálico esté expuesta a un entorno térmico constante.

El flujo de aire uniforme es esencial para prevenir "zonas muertas" donde la humedad podría permanecer. Incluso cantidades traza de humedad restante pueden actuar como catalizador de la degradación en metales activos.

Operación a Baja Temperatura

A diferencia del sinterizado o recocido a alta temperatura, esta etapa se centra en un tratamiento suave. El horno opera a bajas temperaturas específicamente para evitar alterar el estado químico del metal.

El calor elevado acelera las reacciones de oxidación. Al mantener la temperatura baja, el proceso elimina el agua por evaporación mientras mantiene el metal químicamente estable.

Preservación de la Calidad del Polvo

Prevención de la Oxidación Superficial

El riesgo más significativo durante el secado de polvos metálicos activos (como el níquel-aluminio) es la oxidación. El agua y el oxígeno pueden reaccionar con la superficie metálica para formar capas de óxido no deseadas.

El horno de secado por chorro mitiga esto al eliminar el agua de manera rápida y eficiente. Al eliminar el electrolito (agua) necesario para la corrosión electroquímica, el horno preserva la pureza metálica del polvo.

Garantía de Dispersabilidad

Más allá de la pureza química, el estado físico del polvo es primordial. Los polvos húmedos o mojados tienden a aglomerarse, formando grumos difíciles de separar posteriormente.

Un secado exhaustivo asegura que el producto final consista en partículas discretas y de flujo libre. Esta "dispersabilidad" es un requisito previo para cualquier proceso de fabricación posterior, como la mezcla, el prensado o el sinterizado.

Comprender las Compensaciones

La Limitación del Oxígeno

Es vital reconocer que un horno de secado por chorro hace circular aire. Si bien las bajas temperaturas minimizan los riesgos de reacción para metales como el níquel-aluminio, el entorno no está libre de oxígeno.

Para materiales extremadamente sensibles al oxígeno incluso a bajas temperaturas, o para procesos que requieren la eliminación de disolventes orgánicos, un horno de secado al vacío suele ser la opción superior. Los hornos de vacío operan en un entorno inerte, previniendo la oxidación de manera más agresiva que los hornos de chorro.

Humedad vs. Estructura

El calentamiento rápido a veces puede hacer que el vapor se libere demasiado rápido, dañando la estructura interna de los materiales porosos.

Si bien esto es más crítico en materiales orgánicos (como el biochar), el principio se aplica también a los polvos metálicos porosos. La naturaleza controlada del horno de chorro previene el colapso estructural causado por la evaporación rápida.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la integridad de su polvo metálico final, aplique los siguientes criterios de selección:

- Si su enfoque principal son los polvos metálicos estándar (por ejemplo, Ni-Al): Utilice un horno de secado por chorro a bajas temperaturas para eliminar eficientemente la humedad manteniendo la calidad de la superficie.

- Si su enfoque principal son materiales altamente reactivos o sensibles al oxígeno: Considere un horno de secado al vacío para eliminar completamente el oxígeno durante el proceso de calentamiento.

- Si su enfoque principal es prevenir la aglomeración: Asegúrese de que el ciclo de secado sea lo suficientemente largo para eliminar toda el agua físicamente adsorbida, garantizando un polvo de flujo libre.

La fase de secado no es simplemente un paso de limpieza; es una estrategia de preservación que define la vida útil y la usabilidad de su material sintetizado.

Tabla Resumen:

| Característica | Función en el Secado de Polvos Metálicos | Impacto en la Calidad del Material |

|---|---|---|

| Convección Forzada | Asegura una distribución uniforme del calor en todas las partículas | Previene la corrosión impulsada por la humedad y las zonas muertas |

| Control de Baja Temperatura | Evapora el agua sin desencadenar la oxidación térmica | Preserva la pureza química y el estado metálico |

| Eliminación de Humedad | Elimina los electrolitos necesarios para las reacciones electroquímicas | Extiende la vida útil y previene la degradación superficial |

| Control de Aglomeración | Mantiene la separación de partículas discretas y de flujo libre | Garantiza una dispersabilidad superior para la fabricación |

Mejore su Síntesis de Polvos con la Precisión KINTEK

No permita que la humedad comprometa la integridad de su material. KINTEK ofrece soluciones térmicas líderes en la industria, incluyendo hornos de mufla, de tubo, de vacío y hornos especializados de secado por chorro de laboratorio diseñados para cumplir con las rigurosas demandas de la preparación de polvos metálicos. Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para sus necesidades únicas de procesamiento térmico, asegurando que sus polvos permanezcan puros, estables y de flujo libre.

¿Listo para optimizar su proceso de secado? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es la función principal de los hornos de oxidación multietapa? Estabilización de fibra de carbono de alta resistencia

- ¿Cuál es el papel del revestimiento refractario en el control de la pérdida de calor? Maximice la eficiencia y la seguridad en hornos de alta temperatura

- ¿Por qué el uso de un horno de secado por aire forzado a menudo conduce a un aumento del tamaño de las partículas? Evite la aglomeración de sílice

- ¿Por qué se utiliza la síntesis hidrotermal para la producción de ZIF-8? Controlar la pureza y uniformidad de los nanocristales

- ¿Qué datos clave proporciona un Analizador Térmico Simultáneo (STA) para la combustión de lignito? Evalúe el riesgo de incendio con precisión

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción

- ¿Cuál es el papel principal del proceso de Oxidación Térmica (OT) en la aleación Ti-6Al-4V ELI? Mejora de la dureza y la resistencia al desgaste

- ¿Cuáles son las ventajas de utilizar un reactor de lecho fijo de acero inoxidable para la pirólisis de biocarbón? Obtenga resultados de laboratorio precisos