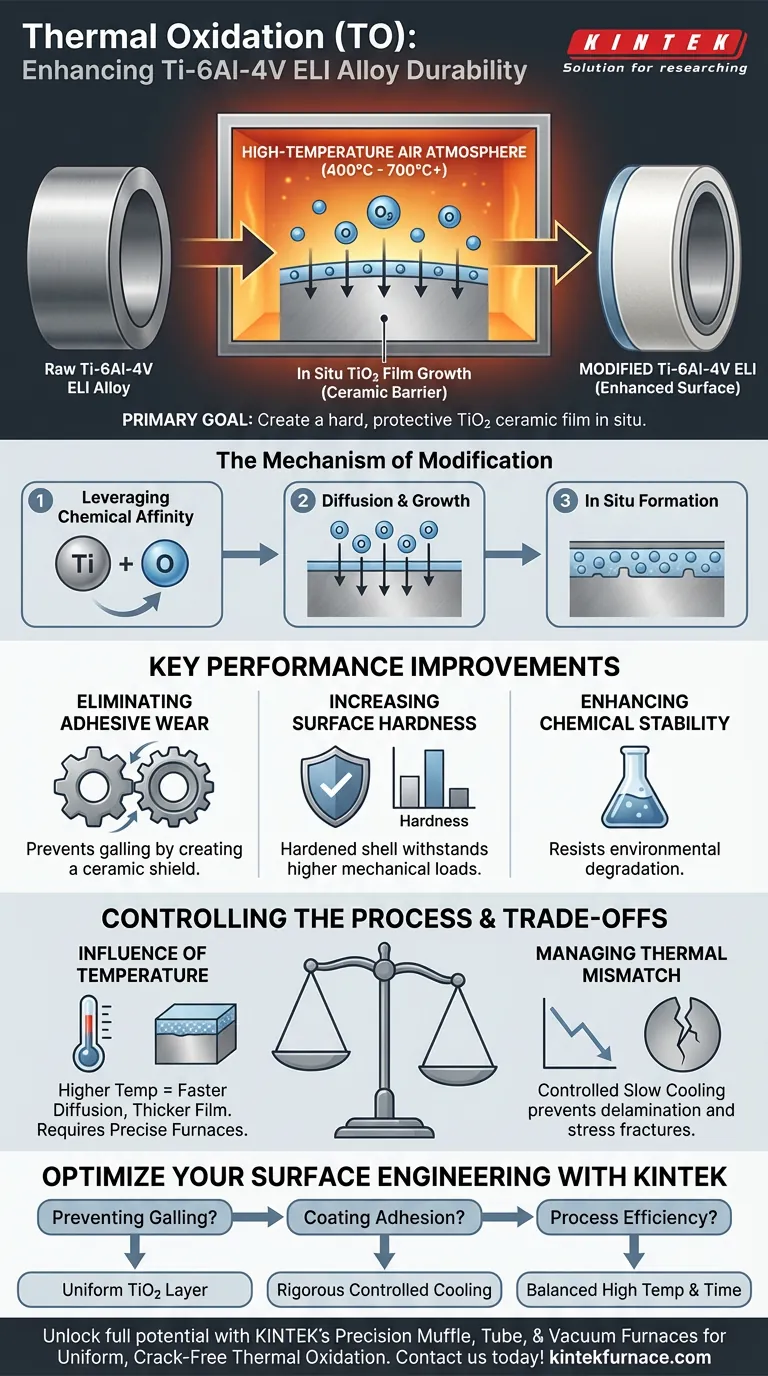

La Oxidación Térmica (OT) es un proceso de ingeniería de superficies que mejora fundamentalmente la durabilidad de la aleación Ti-6Al-4V ELI al crear una barrera cerámica dura. Al someter la aleación a altas temperaturas en una atmósfera de aire controlada, el proceso aprovecha la afinidad natural del titanio por el oxígeno para hacer crecer una película protectora de dióxido de titanio ($\text{TiO}_2$) directamente sobre la superficie. Esta modificación se utiliza principalmente para superar las debilidades tribológicas inherentes del material, como la baja resistencia al desgaste.

El propósito central de la Oxidación Térmica es hacer crecer una película de óxido protectora in situ que aumenta significativamente la dureza superficial y la estabilidad química, resolviendo específicamente modos de falla críticos como el desgaste adhesivo y el agarrotamiento en componentes de fricción.

El Mecanismo de Modificación

Aprovechando la Afinidad Química

El proceso se basa en la alta reactividad de las aleaciones de titanio con el oxígeno. Cuando la aleación Ti-6Al-4V ELI se expone a un entorno de alta temperatura (típicamente dentro de un horno), los átomos de oxígeno se adsorben en la superficie.

Difusión y Crecimiento

Estos átomos de oxígeno no se quedan simplemente en la superficie; se difunden en el sustrato de la aleación. Esta difusión desencadena una reacción química que nuclea y hace crecer una capa de óxido de $\text{TiO}_2$.

Formación In Situ

A diferencia de un recubrimiento que se une mecánicamente al exterior, esta película de óxido se hace crecer a partir del propio material base. Esto da como resultado una modificación "in situ" donde la capa protectora es integral a la superficie del metal.

Mejoras Clave de Rendimiento

Eliminación del Desgaste Adhesivo

El principal desafío de ingeniería con las aleaciones de titanio estándar es su tendencia al "agarrotamiento" o desgaste adhesivo cuando rozan contra otras superficies. El proceso OT crea un escudo similar a la cerámica que evita el contacto directo metal con metal, reduciendo drásticamente este daño inducido por la fricción.

Aumento de la Dureza Superficial

La formación de la capa de óxido endurece significativamente el exterior del componente. Esta capa endurecida permite que el componente soporte cargas mecánicas más altas sin deformación superficial.

Mejora de la Estabilidad Química

Más allá de la resistencia física, la película de $\text{TiO}_2$ actúa como una barrera químicamente estable. Esto mejora la resistencia de la aleación a la degradación ambiental, asegurando un rendimiento constante a lo largo del tiempo.

Control de las Variables del Proceso

La Influencia de la Temperatura

La temperatura actúa como acelerador de este proceso. Temperaturas de oxidación más altas generalmente aceleran la difusión de los átomos de oxígeno y aumentan las tasas de reacción química.

Impacto en la Morfología de la Película

La investigación indica que el aumento de las temperaturas conduce a capas de óxido más gruesas y uniformes con tamaños de grano más grandes. Una gestión térmica adecuada garantiza que la cobertura de óxido sea consistente en toda la geometría de la pieza.

Precisión del Equipo

Lograr estos resultados requiere equipos precisos, como hornos de tubo o mufla. Estos entornos deben mantener temperaturas específicas (generalmente entre 400 °C y 700 °C o superiores) durante períodos prolongados para guiar una nucleación uniforme.

Comprensión de los Compromisos

Gestión de la Dilatación Térmica

Si bien una capa de óxido gruesa es deseable para la dureza, el proceso introduce tensiones térmicas entre la película de óxido y el sustrato de titanio. Si el material se enfría demasiado rápido, estas tensiones pueden hacer que la capa protectora se agriete o se desprenda.

La Importancia de las Velocidades de Enfriamiento

Para mitigar la delaminación, el proceso a menudo requiere un método de enfriamiento lento en horno. Esta reducción gradual de la temperatura permite que las tensiones térmicas se liberen de forma natural, asegurando que la película de óxido permanezca intacta y adherida.

Equilibrio entre Cinética y Calidad

Existe un equilibrio que lograr en cuanto a la duración y temperatura del proceso. Si bien un calor más alto acelera el crecimiento, se necesita un control preciso para evitar un crecimiento excesivo de los granos o estructuras de óxido quebradizas que podrían comprometer las cualidades protectoras de la película.

Tomar la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la Oxidación Térmica para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es prevenir el agarrotamiento: Priorice lograr una capa de $\text{TiO}_2$ uniforme y continua para garantizar la separación completa de los pares de fricción.

- Si su enfoque principal es la adhesión del recubrimiento: un control riguroso de la fase de enfriamiento es esencial para prevenir fracturas por estrés térmico y delaminación.

- Si su enfoque principal es la eficiencia del proceso: temperaturas más altas pueden reducir el tiempo de tratamiento, pero deben equilibrarse con el riesgo de crear una estructura de óxido quebradiza o no uniforme.

La Oxidación Térmica es la solución definitiva para convertir la superficie naturalmente blanda del Ti-6Al-4V ELI en una interfaz resistente al desgaste y químicamente estable sin comprometer las propiedades del material base de la aleación.

Tabla Resumen:

| Característica | Impacto en la Aleación Ti-6Al-4V ELI |

|---|---|

| Objetivo Principal | Crecimiento de una película cerámica protectora de $\text{TiO}_2$ |

| Dureza Superficial | Aumentada significativamente para resistir cargas mecánicas |

| Mecanismo de Desgaste | Elimina el desgaste adhesivo y el agarrotamiento |

| Método de Proceso | Difusión a alta temperatura en hornos controlados con aire |

| Necesidades de Equipo | Hornos de mufla o de tubo precisos (400 °C - 700 °C) |

| Factor Crítico | Enfriamiento controlado para prevenir la delaminación del óxido |

Optimice la Ingeniería de Superficies de su Aleación de Titanio con KINTEK

Desbloquee todo el potencial de sus componentes de Ti-6Al-4V ELI con tratamiento térmico de precisión. Respaldado por I+D y fabricación expertas, KINTEK proporciona los hornos de mufla, de tubo y de vacío de alto rendimiento esenciales para lograr una oxidación térmica uniforme y sin grietas. Ya sea que su objetivo sea eliminar el agarrotamiento o maximizar la dureza superficial, nuestros sistemas personalizables de alta temperatura de laboratorio están diseñados para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para mejorar el rendimiento de su aleación? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué se utiliza el titanio como agente de "getter" en la preparación de TiCo1-xCrxSb? Logre la pureza en la síntesis de su aleación

- ¿Cuál es el propósito de usar un evaporador rotatorio o un horno de secado al vacío? Preservación de la calidad del polvo de SiC post-molienda

- ¿Cómo mejora el algoritmo QIO la precisión del control de temperatura en hornos eléctricos? Lograr la optimización global

- ¿Cómo se utiliza el equipo de Sinterización por Plasma de Chispa (SPS) en los f-TEG? Mejora de la estabilidad de la interfaz de Alfa-Mg3Bi2

- ¿Cuál es la necesidad de hornear las láminas de los electrodos en un horno de vacío? Garantice la estabilidad y el máximo rendimiento de la batería.

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Cómo garantiza un horno de alta temperatura de laboratorio la integridad de los compuestos de aluminio reforzados con cuasicristales? Guía de expertos

- ¿Cuál es la función de un reactor de alta presión en SHS? Optimice la síntesis de carburo de tungsteno con precisión