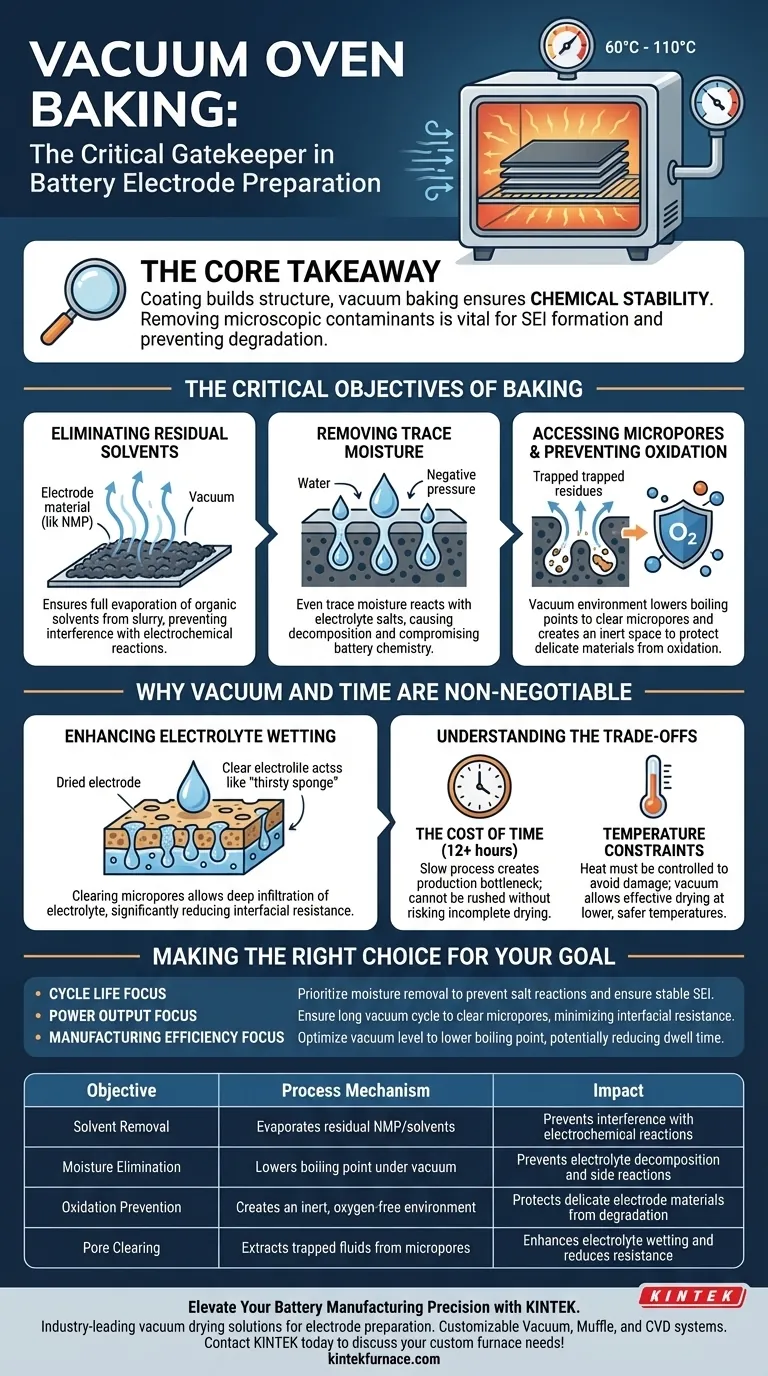

Hornear las láminas de los electrodos en un horno de vacío es un paso de purificación crítico que funciona como el "guardián" final antes del ensamblaje de la celda. Al someter las láminas recubiertas a calor (típicamente de 60 °C a 110 °C) bajo presión negativa durante períodos prolongados (a menudo 12 horas o toda la noche), se asegura la extracción completa de disolventes orgánicos polares residuales, como el NMP, y de rastros de humedad profundamente incrustados.

La idea central Mientras que el recubrimiento construye la estructura del electrodo, el horneado al vacío garantiza su estabilidad química. No eliminar los contaminantes microscópicos conduce a la descomposición del electrolito y a una mala formación de la Interfaz de Electrolito Sólido (SEI), lo que provoca una degradación permanente del rendimiento y la seguridad de la batería.

Los objetivos críticos del horneado

Eliminación de disolventes residuales

El proceso de recubrimiento a menudo se basa en disolventes como el NMP (N-metil-2-pirrolidona) para crear una suspensión.

Sin embargo, una vez que se forma el electrodo, estos disolventes se convierten en contaminantes.

El horneado prolongado asegura que estos disolventes orgánicos se evaporen por completo del material, evitando que interfieran con las reacciones electroquímicas de la celda.

Eliminación de rastros de humedad

El agua es el enemigo de la longevidad de la batería.

Incluso cantidades mínimas de humedad adsorbida del aire pueden reaccionar con las sales del electrolito durante el funcionamiento.

Esta reacción desencadena la descomposición del electrolito y reacciones secundarias no deseadas, que comprometen la química interna de la batería inmediatamente después de la carga.

Por qué el vacío y el tiempo son innegociables

Acceso a los microporos

Los electrodos son estructuras altamente porosas con geometrías internas complejas.

El secado superficial es insuficiente; el ambiente de vacío reduce el punto de ebullición de los líquidos, lo que permite la extracción de humedad y disolventes desde el interior de los microporos.

Esto asegura que las superficies activas internas estén limpias y completamente accesibles.

Prevención de la oxidación

El secado térmico estándar utiliza aire caliente, que introduce oxígeno en el material.

Un horno de vacío extrae aire, creando un ambiente inerte.

Esto evita la oxidación de los delicados materiales del electrodo que de otro modo se degradarían bajo métodos de calentamiento convencionales.

Mejora de la humectación del electrolito

Un electrodo completamente seco es esencialmente una esponja "sedienta".

Al limpiar los microporos de residuos, se permite que el electrolito (como el gel de PVA-KOH o sus variaciones líquidas) se infiltre eficazmente en los arreglos del electrodo.

Esta infiltración profunda reduce significativamente la resistencia interfacial, mejorando la capacidad de la batería para entregar potencia.

Comprensión de los compromisos

El coste del tiempo

El proceso es inherentemente lento, y a menudo requiere un tratamiento de 12 horas o toda la noche.

Esto crea un cuello de botella en la producción, ya que las láminas no pueden apresurarse en esta etapa sin el riesgo de un secado incompleto.

Restricciones de temperatura

Si bien el calor acelera el secado, debe controlarse estrictamente (por ejemplo, de 60 °C a 110 °C).

El calor excesivo puede dañar el aglutinante o los materiales activos, mientras que el calor insuficiente no logra movilizar los disolventes atrapados.

El vacío ayuda a mitigar esto al permitir la evaporación a temperaturas más bajas y seguras.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de ensamblaje de baterías, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la vida útil del ciclo: Priorice la eliminación de la humedad para prevenir reacciones de sales y garantizar una Interfaz de Electrolito Sólido (SEI) estable.

- Si su enfoque principal es la potencia de salida: Asegúrese de que el ciclo de vacío sea lo suficientemente largo como para limpiar los microporos, minimizando la resistencia interfacial para una mejor humectación del electrolito.

- Si su enfoque principal es la eficiencia de fabricación: Optimice el nivel de vacío para reducir el punto de ebullición, lo que podría reducir el tiempo de permanencia requerido sin aumentar las temperaturas.

En última instancia, el horneado al vacío no es solo un paso de secado; es el proceso fundamental que prepara la superficie del electrodo para una interacción electroquímica estable.

Tabla resumen:

| Objetivo | Mecanismo del proceso | Impacto en el rendimiento de la batería |

|---|---|---|

| Eliminación de disolventes | Evapora NMP/disolventes residuales | Evita la interferencia con las reacciones electroquímicas |

| Eliminación de humedad | Reduce el punto de ebullición bajo vacío | Previene la descomposición del electrolito y las reacciones secundarias |

| Prevención de la oxidación | Crea un ambiente inerte y libre de oxígeno | Protege los delicados materiales del electrodo de la degradación |

| Limpieza de poros | Extrae fluidos atrapados de los microporos | Mejora la humectación del electrolito y reduce la resistencia |

Mejore la precisión de su fabricación de baterías con KINTEK

No permita que la humedad o los disolventes residuales comprometan la vida útil del ciclo y la seguridad de su celda. KINTEK ofrece soluciones de secado al vacío líderes en la industria, diseñadas específicamente para las rigurosas demandas de la preparación de electrodos.

Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas de vacío, mufla y CVD, todos totalmente personalizables según sus requisitos específicos de temperatura y presión. Ya sea que esté optimizando para una vida útil más larga del ciclo o para una potencia de salida máxima, nuestros hornos de laboratorio de alta temperatura garantizan que sus materiales se purifiquen para un rendimiento electroquímico estable.

¿Listo para optimizar su proceso de ensamblaje? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio

- ¿Cuál es la función principal de un horno de sinterización a alta temperatura que opera a 1173 K en la preparación de precursores de óxido poroso? Lograr la integridad estructural de sus precursores

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para precursores sobre papel de carbono? Maximizar el rendimiento del material

- ¿Cómo contribuye un horno de secado al vacío de laboratorio a las membranas híbridas de PBI? Lograr una densidad superior de la membrana

- ¿Cuál es el papel principal de los sistemas de simulación térmica a alta temperatura en las pruebas de acero? Optimizar Procesos Industriales

- ¿Por qué los hornos de carga son considerados esenciales para ciertas aplicaciones? Logre precisión y flexibilidad en el tratamiento térmico

- ¿Para qué se utiliza un horno de sinterización? Fusionar polvos en piezas densas y de alto rendimiento

- ¿Cuál es la función de un sistema de pulverización catódica de ultra alto vacío con múltiples objetivos para CuGaO2? Guía de síntesis de precisión