En esencia, un horno de sinterización es un horno especializado que se utiliza para transformar materiales en polvo en una masa sólida y densa mediante altas temperaturas. Esto se logra a través de un proceso llamado sinterización, donde el material se calienta a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen y se unan.

El verdadero valor de un horno de sinterización no reside solo en el calentamiento, sino en su capacidad para controlar con precisión el entorno térmico y atmosférico. Este control permite a los fabricantes crear componentes fuertes y complejos a partir de materiales —como metales y cerámicas de alto rendimiento— que de otro modo serían difíciles de moldear.

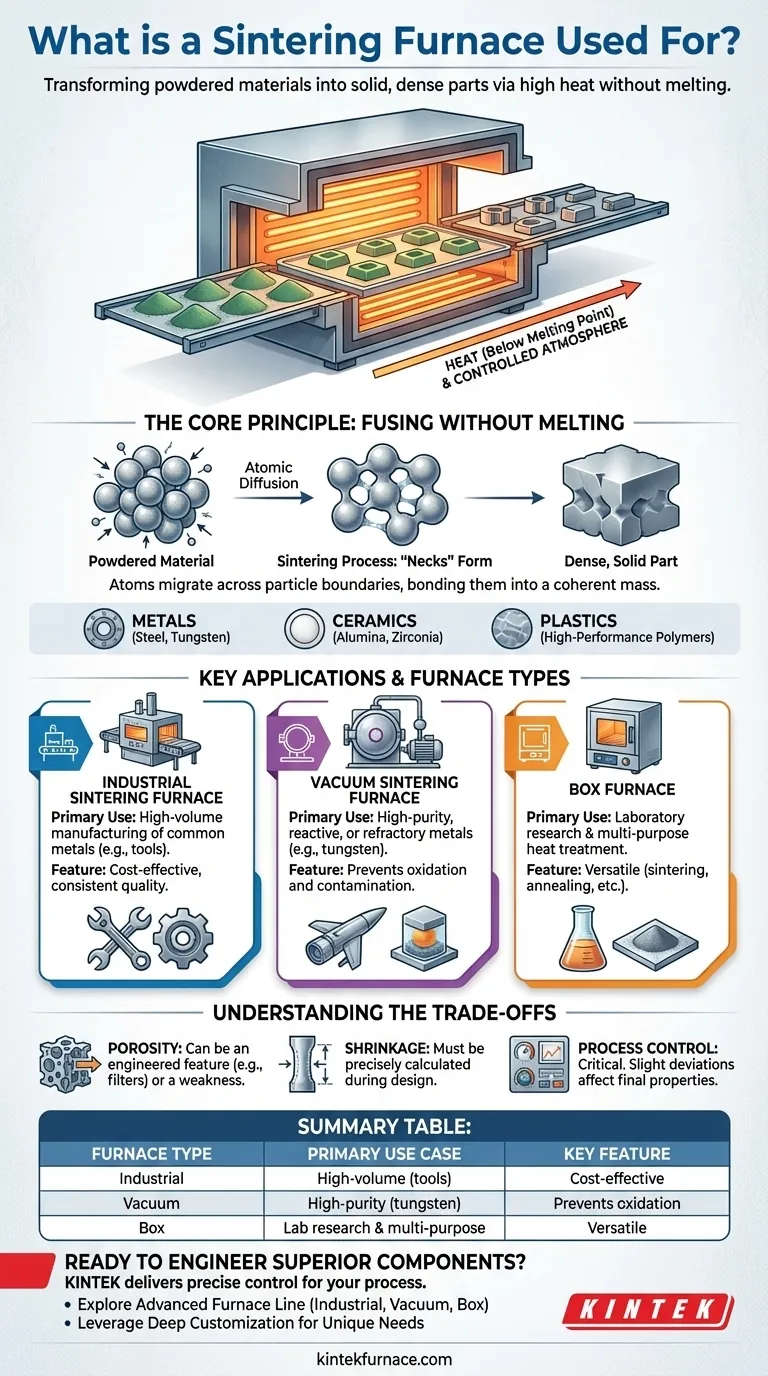

El Principio Fundamental: Fusión Sin Fusión

Cómo Funciona la Sinterización

La sinterización es un proceso de difusión atómica. Cuando el material en polvo se calienta, los átomos en las superficies de las partículas adyacátes se vuelven más móviles.

Bajo temperatura controlada y a veces presión, estos átomos migran a través de los límites de las partículas, creando "cuellos" que crecen hasta que las partículas se fusionan en una pieza coherente y sólida.

El Objetivo: Una Pieza Densa y Sólida

Fundamentalmente, el material nunca se convierte en líquido. El proceso compacta y une el polvo en una estructura sólida que es casi tan densa como una pieza hecha por fusión y fundición.

Este proceso de estado sólido es lo que hace que la sinterización sea única y esencial para ciertas aplicaciones.

Materiales que Pueden Sinterizarse

La sinterización es un proceso increíblemente versátil utilizado en muchas industrias. Los materiales comunes incluyen:

- Metales: Acero inoxidable, tungsteno, molibdeno y varias aleaciones.

- Cerámicas: Alúmina, zirconia y otras cerámicas técnicas.

- Plásticos: Ciertos polímeros de alto rendimiento.

Aplicaciones Clave y Tipos de Hornos

Fabricación Industrial General

Para aplicaciones comunes, se utiliza un horno de sinterización industrial estándar para producir una amplia gama de piezas.

Estos hornos son caballos de batalla para la creación de artículos como herramientas duraderas de acero inoxidable o los componentes metálicos de los cartuchos de escopeta, donde el alto volumen y la calidad constante son clave.

Materiales de Alta Pureza y Refractarios

Un horno de sinterización al vacío es una variante más especializada diseñada para materiales avanzados. Al realizar el proceso de calentamiento en vacío, previene la oxidación y la contaminación.

Esto es crítico para la sinterización de metales reactivos o refractarios (de alto punto de fusión) como el tungsteno y el molibdeno, que se utilizan en investigación científica, aeroespacial y aplicaciones militares. El resultado es un producto final más puro y de mayor rendimiento.

Uso de Laboratorio Multiusos

Un horno de caja es un horno de uso general que se encuentra a menudo en laboratorios e instituciones de investigación. Aunque se puede utilizar para la sinterización, su función principal suele ser más amplia.

Estos hornos también se utilizan para otros procesos de tratamiento térmico como el recocido, el templado y el enfriamiento. Son ideales para la producción a pequeña escala, las pruebas de materiales y la investigación, donde la versatilidad es más importante que la sinterización dedicada de alto volumen.

Comprendiendo las Ventajas y Desventajas

La Porosidad No Puede Ignorarse

La sinterización casi siempre deja algún nivel de poros microscópicos en la pieza final. Si bien esto puede ser una debilidad, también puede diseñarse como una característica, por ejemplo, en la creación de cojinetes autolubricantes o filtros.

La Contracción Debe Calcularse

A medida que el polvo se compacta y se fusiona, la pieza en general se encogerá. Esta contracción debe calcularse y tenerse en cuenta con precisión durante el diseño inicial del molde y de la pieza "en verde" (sin sinterizar) para lograr las dimensiones finales deseadas.

El Control del Proceso lo Es Todo

Las propiedades finales de una pieza sinterizada son extremadamente sensibles a la temperatura, el tiempo y la atmósfera. Una ligera desviación puede llevar a un componente débil o dimensionalmente impreciso, lo que convierte el control del proceso en el factor más crítico para el éxito.

Tomando la Decisión Correcta para su Objetivo

El tipo de horno que necesita está dictado enteramente por su material y el resultado deseado.

- Si su enfoque principal es producir piezas metálicas de alta pureza, reactivas o refractarias: Un horno de sinterización al vacío es innegociable para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es la fabricación rentable y de alto volumen de metales comunes: Un horno de sinterización industrial estándar es la herramienta correcta para el trabajo.

- Si su enfoque principal es la investigación de laboratorio o el tratamiento térmico multiusos: Un horno de caja versátil que incluya capacidad de sinterización proporciona la flexibilidad necesaria para la experimentación.

Al dominar este proceso de fusión en estado sólido, puede diseñar componentes de alto rendimiento que a menudo son imposibles de crear mediante la fusión y fundición tradicionales.

Tabla Resumen:

| Tipo de Horno | Caso de Uso Principal | Característica Clave |

|---|---|---|

| Horno de Sinterización Industrial | Fabricación de alto volumen de metales comunes (ej., herramientas) | Rentable, calidad constante |

| Horno de Sinterización al Vacío | Metales de alta pureza, reactivos o refractarios (ej., tungsteno) | Previene la oxidación y la contaminación |

| Horno de Caja | Investigación de laboratorio y tratamiento térmico multiusos | Versátil (sinterización, recocido, etc.) |

¿Listo para Diseñar Componentes Superiores con Sinterización de Precisión?

Ya sea que esté desarrollando materiales avanzados en un laboratorio de investigación o fabricando piezas metálicas de alto rendimiento, el horno adecuado es fundamental para su éxito. La experiencia de KINTEK en soluciones térmicas de alta temperatura ofrece el control preciso que su proceso exige.

- Explore Nuestra Línea Avanzada de Hornos: Desde robustos hornos de sinterización industriales y al vacío hasta versátiles hornos de caja, tenemos la solución para su material y aplicación.

- Aproveche la Personalización Profunda: Nuestras sólidas capacidades de I+D y fabricación interna nos permiten adaptar los sistemas de hornos a sus requisitos experimentales o de producción únicos.

Analicemos cómo un horno de sinterización KINTEK puede convertirse en la piedra angular de su fabricación o investigación. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad