En esencia, los hornos de carga son esenciales porque proporcionan un nivel inigualable de control de procesos y flexibilidad operativa. A diferencia de los sistemas continuos diseñados para la producción en masa, los hornos de carga permiten el meticuloso tratamiento térmico de cargas individuales, lo que los hace indispensables para aplicaciones donde la integridad del material y la precisión son los objetivos principales.

Mientras que los hornos continuos sobresalen en tareas repetitivas de alto volumen, el verdadero valor de un horno de carga reside en su capacidad para ejecutar ciclos térmicos altamente específicos y personalizables. Esto lo convierte en la elección definitiva para la investigación, la creación de prototipos y la producción de componentes de alto valor donde la calidad no puede comprometerse.

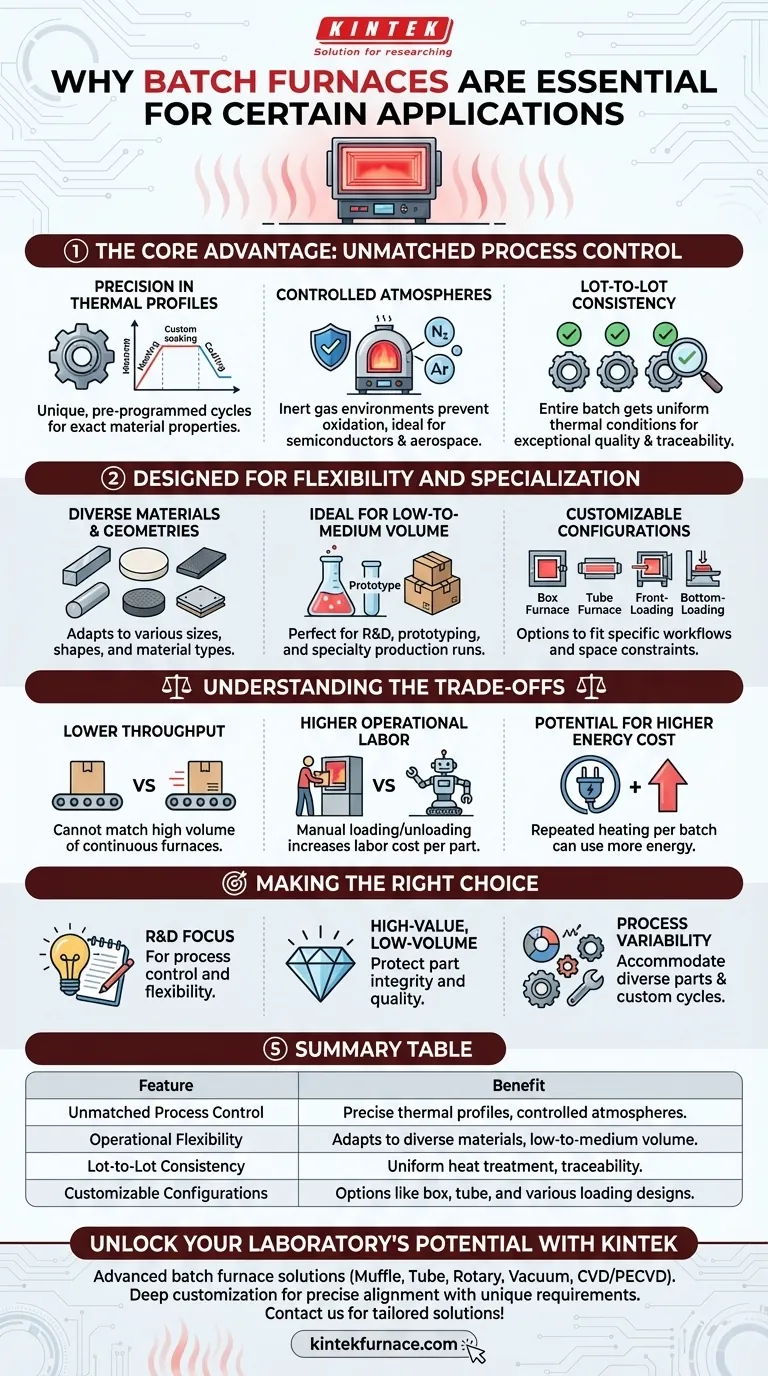

La Ventaja Principal: Control de Procesos Inigualable

La característica definitoria de un horno de carga es la capacidad de gestionar cada variable del ciclo de tratamiento térmico para una única carga contenida. Esto proporciona un nivel de precisión que es difícil de lograr en otros sistemas.

Precisión en Perfiles Térmicos

Cada lote puede someterse a un perfil térmico único y preprogramado. Esto incluye pasos complejos para el calentamiento, el mantenimiento a una temperatura específica y el enfriamiento controlado, asegurando que el material logre las propiedades metalúrgicas o físicas exactas deseadas.

Atmósferas Controladas para la Integridad del Material

Muchas aplicaciones avanzadas requieren procesamiento en un ambiente específico. Los hornos de carga, particularmente los diseños de tipo retorta, sobresalen en la creación y el mantenimiento de atmósferas controladas de gases inertes para prevenir la oxidación y la contaminación. Esto es crítico para industrias como la de semiconductores y la aeroespacial.

Garantía de Consistencia de Lote a Lote

Debido a que toda la carga se procesa como una unidad única, cada pieza dentro del lote experimenta condiciones térmicas virtualmente idénticas. Esto garantiza una consistencia y trazabilidad excepcionales, lo cual es un requisito para muchos sectores donde la calidad es crítica.

Diseñados para la Flexibilidad y la Especialización

Los hornos de carga no están construidos para un solo propósito; están diseñados para adaptarse a una amplia gama de necesidades operativas, lo que los convierte en un activo versátil.

Manejo de Materiales y Geometrías Diversos

Un solo horno de carga puede utilizarse para procesar una amplia variedad de tamaños, formas y materiales de piezas, desde metales y cerámicas hasta compuestos avanzados. Esta adaptabilidad es invaluable para talleres o laboratorios de I+D que manejan proyectos diversos.

Ideal para Producción de Bajo a Medio Volumen

Su naturaleza los hace perfectamente adecuados para la investigación, la creación de prototipos y las tiradas de producción especializadas. Puede ejecutar un ciclo para un solo prototipo o múltiples ciclos para un pedido de producción pequeño con la misma eficiencia.

Configuraciones Físicas Personalizables

Los hornos de carga se presentan en numerosas formas para adaptarse a la aplicación, incluyendo hornos de caja, hornos tubulares y diseños con mecanismos de carga frontal o carga inferior. Esto permite a las instalaciones seleccionar un horno que se ajuste a su flujo de trabajo y limitaciones de espacio específicos.

Comprendiendo las Ventajas y Desventajas

Para tomar una decisión informada, es crucial reconocer las limitaciones inherentes de un modelo de procesamiento por lotes. La objetividad requiere reconocer dónde no sobresalen.

Menor Rendimiento vs. Hornos Continuos

La desventaja más significativa es el volumen de producción. Por diseño, los hornos de carga no pueden igualar el alto rendimiento de un horno continuo, que procesa piezas en un flujo ininterrumpido.

Mayor Mano de Obra Operativa

Cada ciclo requiere la carga y descarga manual o robótica del horno. Esto puede resultar en mayores costos de mano de obra por pieza en comparación con un sistema continuo más automatizado.

Potencial de Mayor Costo Energético por Pieza

Aunque las unidades modernas son altamente eficientes, calentar repetidamente el horno para cada nuevo lote puede consumir más energía por pieza que un horno continuo que se mantiene a una temperatura de funcionamiento constante durante largos períodos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta se reduce a una clara comprensión de su principal impulsor operativo.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de carga proporciona el control de procesos y la flexibilidad esenciales para experimentar con nuevos materiales y perfiles térmicos.

- Si su enfoque principal es la producción de alto valor y bajo volumen: El control superior sobre la atmósfera y la temperatura en un horno de carga protege la integridad de las piezas y garantiza la calidad del producto final.

- Si su enfoque principal es la variabilidad del proceso: Un horno de carga es la opción ideal para acomodar una mezcla de diferentes tipos de piezas, materiales y ciclos de tratamiento térmico personalizados.

Al alinear las capacidades del horno con su aplicación específica, puede invertir con confianza en la tecnología de procesamiento térmico adecuada.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Control de Procesos Inigualable | Permite perfiles térmicos precisos y atmósferas controladas para la integridad del material. |

| Flexibilidad Operativa | Se adapta a diversos materiales, geometrías y producción de bajo a medio volumen. |

| Consistencia de Lote a Lote | Garantiza un tratamiento térmico uniforme y trazabilidad para aplicaciones críticas de calidad. |

| Configuraciones Personalizables | Ofrece opciones como diseños de caja, tubulares, de carga frontal o de carga inferior para adaptarse a necesidades específicas. |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de carga de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando el control y la eficiencia del proceso. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión