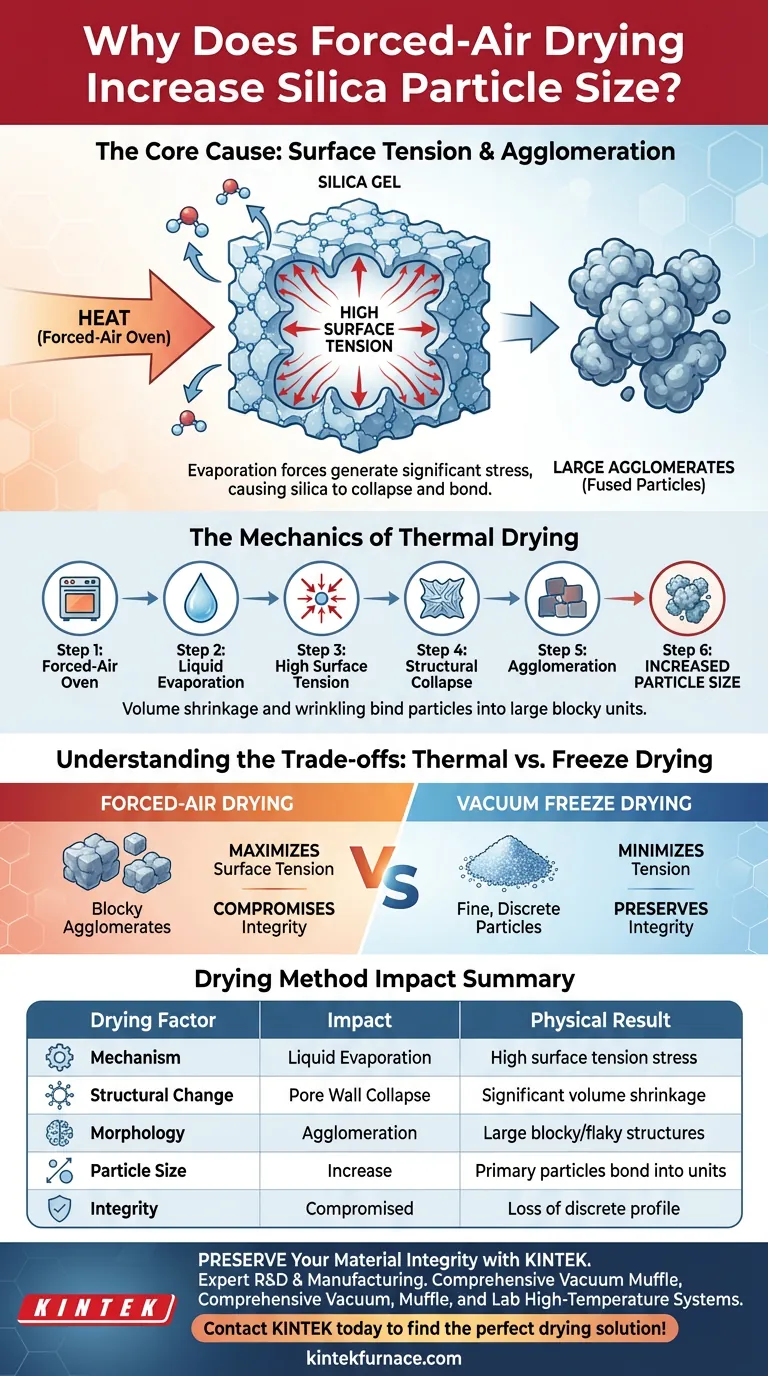

El secado por aire forzado aumenta el tamaño de las partículas principalmente a través de la formación de aglomerados causados por la tensión superficial. Cuando una muestra de sílice se seca en un horno térmico convencional, la evaporación del agua líquida genera una tensión física significativa en el material. Esta tensión obliga a la estructura de sílice a colapsar y unirse, creando grumos grandes e irregulares en lugar de preservar partículas finas y discretas.

La eliminación del agua líquida por calor crea una alta tensión superficial que encoge y arruga el gel de sílice. Este colapso estructural resulta en fuertes interacciones entre las partículas, formando grandes aglomerados "bloques" que inflan significativamente el tamaño promedio de partícula medido.

La Mecánica del Secado Térmico

El Papel de la Tensión Superficial

En un horno de aire forzado, el proceso de secado depende de la evaporación del agua líquida. A medida que el agua abandona los poros del gel de sílice, ejerce una tensión superficial significativa sobre las paredes de los poros.

Colapso Estructural

Esta tensión crea una poderosa fuerza de atracción hacia adentro. En consecuencia, el gel de sílice sufre una severa contracción de volumen y arrugas a medida que la estructura interna se junta.

La Formación de Aglomerados

Creación de Estructuras "Bloques"

Las fuertes interacciones causadas por la contracción no solo reducen el volumen de las partículas individuales; las unen. El material se consolida en grandes aglomerados en bloque o escamosos.

Impacto en la Medición

Debido a que estas partículas están fusionadas, actúan como unidades únicas y mucho más grandes durante el análisis. Esto resulta en un tamaño de partícula promedio que es sustancialmente mayor que el tamaño inherente de las partículas primarias de sílice.

Comprendiendo los Compromisos

Secado Térmico vs. Liofilización

Es fundamental reconocer que este crecimiento de partículas es específico del método de eliminación de agua. Los hornos de aire forzado dependen de la evaporación del líquido, lo que maximiza la tensión superficial.

El Costo de la Conveniencia

Si bien el secado térmico suele ser más rápido o más accesible, compromete la integridad morfológica de la muestra. En contraste, métodos como la liofilización al vacío evitan la fase líquida, minimizando la tensión y preservando tamaños de partícula más pequeños.

Tomando la Decisión Correcta para su Objetivo

Para determinar el mejor método de secado para su aplicación de sílice, considere lo siguiente:

- Si su principal objetivo es minimizar el tamaño de las partículas: Evite el secado por aire forzado, ya que la tensión superficial causará inevitablemente aglomeración y contracción.

- Si su principal objetivo es la preservación estructural: Utilice la liofilización al vacío para prevenir la formación de grandes aglomerados en bloque.

El método de secado no es solo un paso final; es un determinante de las dimensiones físicas del material final.

Tabla Resumen:

| Factor de Secado | Impacto en Muestras de Sílice | Resultado Físico |

|---|---|---|

| Mecanismo | Evaporación de Líquido | Estrés de alta tensión superficial |

| Cambio Estructural | Colapso de la Pared del Poros | Contracción significativa del volumen |

| Morfología | Aglomeración | Estructuras grandes en bloque/escamosas |

| Tamaño de Partícula | Aumento | Partículas primarias se unen en unidades |

| Integridad | Comprometida | Pérdida del perfil de partícula discreta |

Preserve la Integridad de su Material con KINTEK

No permita que la tensión superficial comprometa los resultados de su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de alta temperatura de laboratorio, personalizables, de vacío y de mufla diseñados para brindarle un control preciso sobre la morfología de su material. Ya sea que necesite prevenir la aglomeración de sílice o requiera procesamiento térmico especializado, nuestro equipo puede adaptar una solución para sus necesidades únicas de laboratorio.

¡Contacte a KINTEK hoy mismo para encontrar la solución de secado perfecta para su aplicación!

Guía Visual

Referencias

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es el calentamiento por inducción y en qué materiales se puede utilizar? Una guía para un calentamiento rápido y preciso

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?

- ¿Cuál es la necesidad de precalentar los materiales de refuerzo? Eliminar defectos en aleaciones de aluminio

- ¿Cómo afecta la extensión de la duración de la fase constante a alta temperatura al crecimiento del grano de hierro? Maximizar la extracción de zinc

- ¿Qué factores deben considerarse al seleccionar un horno basándose en las propiedades del material? Asegure un Tratamiento Térmico Óptimo

- ¿Qué papel desempeña un horno de secado al vacío de laboratorio en la preparación de grafito expandido modificado? Garantizar la estabilidad química

- ¿Por qué se recoce el titanato de bario después del SPS? Restaurar la estequiometría del material y el rendimiento eléctrico

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera