En esencia, la selección de un horno requiere comprender la reactividad química de su material. Los factores principales son si su material es sensible a los gases atmosféricos como el oxígeno, lo que requiere un vacío, o si necesita un entorno gaseoso específico para lograr propiedades deseadas como la dureza o la resistencia a la corrosión, lo que requiere un horno de atmósfera.

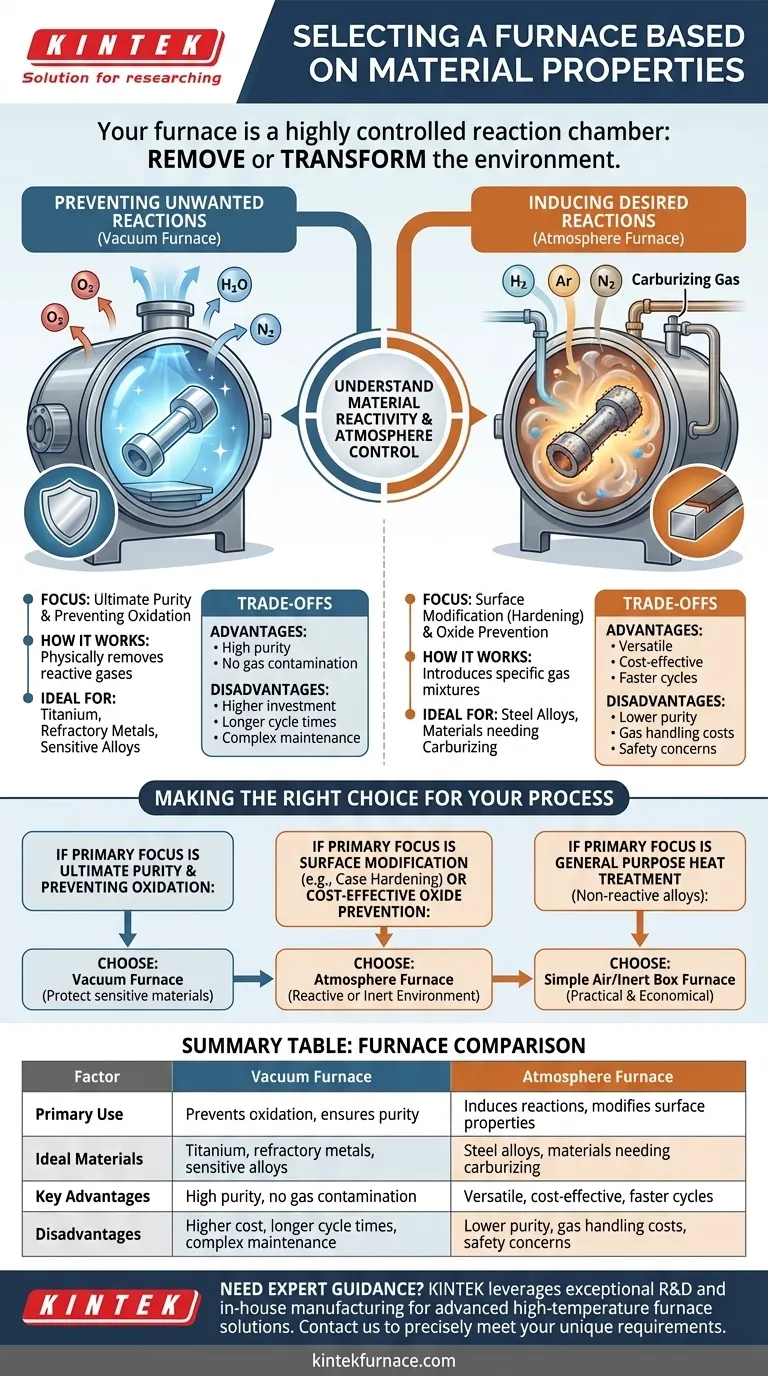

Su horno no es solo una fuente de calor; es una cámara de reacción altamente controlada. La elección fundamental es entre eliminar el entorno para proteger su material (un horno de vacío) o utilizar activamente un entorno específico para transformarlo (un horno de atmósfera).

El Principio Central: Control de la Atmósfera

La función más crítica de un horno industrial moderno, más allá de alcanzar una temperatura objetivo, es gestionar la atmósfera que rodea al material. Esta atmósfera influye directamente en las propiedades químicas y físicas finales de su pieza.

Prevención de Reacciones No Deseadas (Oxidación y Contaminación)

Muchos materiales avanzados, especialmente a altas temperaturas, son altamente reactivos. Cuando se exponen a un entorno de aire estándar, pueden formar óxidos fácilmente en sus superficies.

Esta oxidación puede ser perjudicial, provocando decoloración, integridad estructural comprometida, rendimiento deficiente de soldadura o soldadura fuerte, y un incumplimiento de las especificaciones. Esto es particularmente cierto para materiales como el titanio, los metales refractarios y ciertos aceros inoxidables.

Un horno de vacío aborda esto eliminando físicamente los gases reactivos (oxígeno, nitrógeno, vapor de agua) de la cámara, creando un entorno ultralimpio que protege la pureza del material.

Inducción de Reacciones Deseadas (Tratamiento de Atmósfera)

Por el contrario, algunos procesos introducen intencionalmente gases específicos para crear una reacción química. Este es el dominio del horno de atmósfera, que puede llenarse con una mezcla de gases precisa para alterar las propiedades de un material.

Los ejemplos comunes incluyen:

- Atmósferas Reductoras (ej. Hidrógeno): Se utilizan para eliminar óxidos superficiales.

- Atmósferas Inertes (ej. Argón, Nitrógeno): Se utilizan para prevenir reacciones sin el costo o la complejidad de un vacío profundo.

- Atmósferas de Cementación: Se utilizan para introducir carbono en la superficie del acero para aumentar la dureza.

Estos tratamientos son esenciales para lograr resultados como una mayor dureza superficial, resistencia al desgaste y resistencia general en materiales comunes como las aleaciones de acero.

Comprender las Compensaciones

Elegir un horno implica equilibrar los requisitos del proceso con las realidades operativas. Cada tipo conlleva ventajas y desventajas distintas.

Hornos de Vacío: Pureza frente a Complejidad

Un horno de vacío ofrece el máximo control sobre la pureza ambiental, lo que lo hace indispensable para aplicaciones sensibles en aeroespacial, médico y electrónica.

Sin embargo, esta precisión tiene un costo. Los hornos de vacío suelen tener una mayor inversión inicial, tiempos de ciclo más largos debido a la necesidad de evacuar la cámara y requisitos de mantenimiento más complejos para bombas y sellos.

Hornos de Atmósfera: Versatilidad frente a Pureza

Los hornos de atmósfera, incluidos muchos hornos de caja comunes, son los caballos de batalla de la industria del tratamiento térmico. Son muy versátiles y rentables para procesos como el endurecimiento, el recocido y la sinterización.

La compensación es un nivel de pureza más bajo. Si bien una atmósfera de gas inerte previene la mayor parte de la oxidación, no puede igualar la limpieza de un alto vacío. Además, introducen el costo continuo y la gestión de la seguridad asociados con el manejo de grandes volúmenes de gases de proceso.

Tomar la Decisión Correcta para Su Proceso

Su decisión debe guiarse por el estado final que necesita su material.

- Si su enfoque principal es la máxima pureza y la prevención de cualquier oxidación: Un horno de vacío es la elección correcta para proteger materiales sensibles.

- Si su enfoque principal es la modificación de la superficie (como el endurecimiento superficial) o la prevención de óxidos rentable: Un horno de atmósfera proporciona el entorno reactivo o inerte necesario.

- Si su enfoque principal es el tratamiento térmico de propósito general de aleaciones no reactivas: Un horno de caja simple con aire o atmósfera inerte es a menudo la solución más práctica y económica.

En última instancia, alinear las capacidades ambientales del horno con las propiedades intrínsecas de su material es la clave para lograr resultados predecibles y exitosos.

Tabla de Resumen:

| Factor | Horno de Vacío | Horno de Atmósfera |

|---|---|---|

| Uso Principal | Previene la oxidación, asegura la pureza | Induce reacciones, modifica propiedades superficiales |

| Materiales Ideales | Titanio, metales refractarios, aleaciones sensibles | Aleaciones de acero, materiales que requieren cementación |

| Ventajas Clave | Alta pureza, sin contaminación por gases | Versátil, rentable, ciclos más rápidos |

| Desventajas | Costo más alto, ciclos más largos, mantenimiento complejo | Menor pureza, costos de manejo de gas, preocupaciones de seguridad |

¿Necesita orientación experta sobre la selección del horno perfecto para sus materiales? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima