El equipo de calentamiento industrial es un requisito vital para el bobinado exitoso del acero para resortes 55Si2. Al elevar la temperatura de las barras de acero antes de la fase de bobinado, este equipo altera fundamentalmente el estado físico del material para permitir una formación suave y precisa sin daños estructurales.

La función principal del calentamiento industrial en este contexto es aumentar la plasticidad del material y reducir la resistencia a la deformación. Esto asegura que el acero pueda ser enrollado en formas espirales precisas mientras se minimiza el estrés interno y se previenen las microfisuras superficiales.

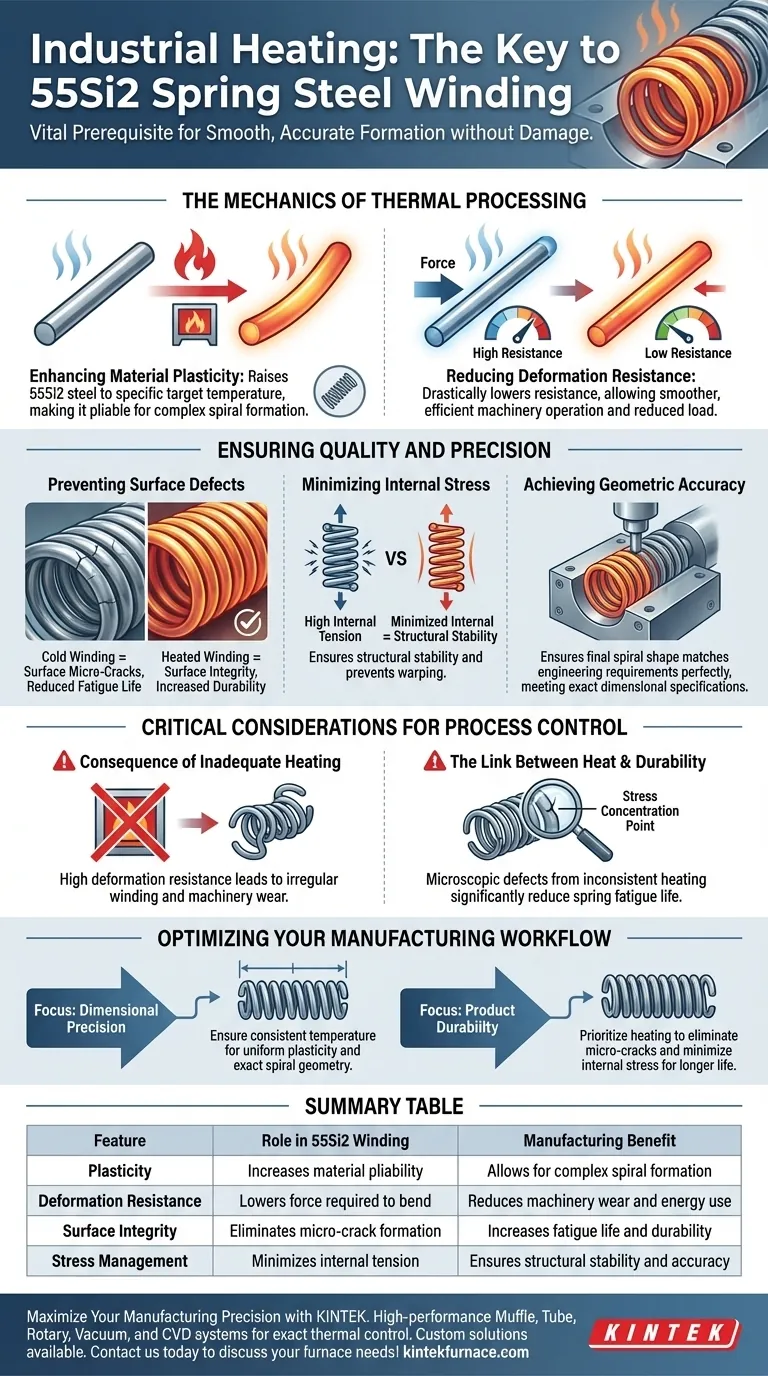

La Mecánica del Procesamiento Térmico

Mejora de la Plasticidad del Material

El desafío principal en el bobinado del acero para resortes 55Si2 es su rigidez natural. El equipo de calentamiento industrial aborda esto elevando las barras de acero a una temperatura objetivo específica.

Esta aplicación térmica aumenta significativamente la plasticidad del material. Al hacer que el acero sea más maleable, los fabricantes pueden manipular la barra en formas espirales complejas que serían imposibles o perjudiciales de lograr a temperatura ambiente.

Reducción de la Resistencia a la Deformación

Cuando el acero está frío, se resiste a cambiar de forma. Esta resistencia requiere una fuerza inmensa para superarla, lo que puede tensar la maquinaria de bobinado.

Calentar las barras reduce drásticamente la resistencia a la deformación. Esto permite que el equipo de bobinado funcione de manera más suave y eficiente, reduciendo la carga mecánica requerida para doblar la barra de acero en su curvatura deseada.

Garantía de Calidad y Precisión

Prevención de Defectos Superficiales

Uno de los roles más críticos del calentamiento es la preservación de la integridad superficial del acero. El bobinado en frío a menudo conduce a fracturas en la superficie del material.

El calentamiento adecuado mitiga el riesgo de microfisuras superficiales. Al asegurar que el material fluya en lugar de rasgarse durante la flexión, el proceso de calentamiento protege la longevidad estructural del resorte final.

Minimización del Estrés Interno

Doblar metal introduce tensión interna que puede llevar a fallas prematuras o deformaciones posteriores en la vida útil del producto.

Calentar el acero 55Si2 ayuda a minimizar este estrés interno durante el proceso de formación. Un resorte enrollado a partir de acero calentado adecuadamente retiene mejor su estabilidad estructural que uno forzado a tomar forma en frío.

Logro de la Precisión Geométrica

La precisión es innegociable en la fabricación de resortes. El producto final debe cumplir con especificaciones dimensionales exactas.

La mayor plasticidad proporcionada por el equipo de calentamiento asegura que el acero se ajuste estrictamente a la trayectoria de la maquinaria de bobinado. Esto resulta en dimensiones geométricas precisas, asegurando que la forma espiral final coincida perfectamente con los requisitos de ingeniería.

Consideraciones Críticas para el Control del Proceso

La Consecuencia de un Calentamiento Inadecuado

Si bien la referencia destaca los beneficios del calentamiento, lo inverso resalta un riesgo crítico. Si el equipo no alcanza la temperatura específica requerida, la resistencia a la deformación permanece alta.

Esto puede llevar a un bobinado irregular, un mayor desgaste de la maquinaria y un producto final que se desvía de las tolerancias geométricas requeridas.

El Vínculo Entre Calor y Durabilidad

La reducción de microfisuras superficiales no es meramente cosmética; es una necesidad estructural.

Si el proceso de calentamiento se omite o es inconsistente, las microfisuras resultantes se convierten en puntos de concentración de estrés. Estos defectos microscópicos reducen significativamente la vida útil a fatiga del resorte, lo que lleva a posibles fallas bajo carga.

Optimización de su Flujo de Trabajo de Fabricación

El calentamiento industrial no es solo un paso preparatorio; es un mecanismo de garantía de calidad. Utilice la siguiente guía para alinear su proceso con sus objetivos:

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que su equipo de calentamiento mantenga una temperatura constante para garantizar una plasticidad uniforme y una geometría espiral exacta.

- Si su enfoque principal es la Durabilidad del Producto: Priorice la fase de calentamiento para eliminar microfisuras superficiales y minimizar el estrés interno, que son las principales causas de falla temprana del resorte.

Dominar la preparación térmica del acero 55Si2 es la forma más efectiva de garantizar tanto la eficiencia de fabricación como la confiabilidad del producto.

Tabla Resumen:

| Característica | Rol en el Bobinado de 55Si2 | Beneficio de Fabricación |

|---|---|---|

| Plasticidad | Aumenta la maleabilidad del material | Permite la formación de espirales complejas |

| Resistencia a la Deformación | Reduce la fuerza necesaria para doblar | Reduce el desgaste de la maquinaria y el consumo de energía |

| Integridad Superficial | Elimina la formación de microfisuras | Aumenta la vida útil a fatiga y la durabilidad |

| Gestión del Estrés | Minimiza la tensión interna | Asegura la estabilidad estructural y la precisión |

Maximice la Precisión de su Fabricación con KINTEK

No permita que un calentamiento inadecuado comprometa la integridad de su acero para resortes 55Si2. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para ofrecer el control térmico exacto que su proceso exige.

Ya sea que necesite una solución estándar o un sistema completamente personalizado para sus requisitos únicos de laboratorio o industriales, nuestros ingenieros están listos para ayudarle a lograr una precisión geométrica y una durabilidad del producto superiores.

¿Listo para mejorar su procesamiento térmico? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el papel del equipo de impregnación por vacío y presión en la síntesis de Fe3O4? Ingeniería de Fibra de Madera Magnética Maestra

- ¿Por qué se emplea la técnica de difusión en fusión a 155 °C para los composites de cátodo de azufre? Domina la infiltración precisa

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Cómo beneficia la capacidad de temperatura de los hornos continuos a los procesos industriales? Impulse la producción de alto volumen con calor extremo

- ¿Cómo garantiza un horno de laboratorio de alta precisión el rendimiento de las placas catalíticas de perovskita de haluro a gran escala?

- ¿Por qué se utiliza un horno de secado a temperatura constante para el carbón activado? Garantizar la integridad de los poros y la eficiencia de adsorción

- ¿Cuáles son las características técnicas del equipo de deposición física de vapor (PVD) para perovskitas? Películas Delgadas de Precisión

- ¿Por qué se requiere un horno de secado por explosión eléctrica para el análisis de microestructura de CRP? Garantice la precisión de los datos con un secado adecuado