En esencia, la capacidad de temperatura de un horno continuo es su ventaja definitoria, permitiendo procesos industriales que exigen calor extremo y sostenido a gran escala. Esta capacidad de operar consistentemente cerca del punto de fusión de los metales base permite la fabricación de alto volumen de materiales con propiedades específicas y avanzadas que de otro modo son inalcanzables en otros tipos de hornos.

El verdadero valor de un horno continuo no es solo su alta temperatura, sino su capacidad para mantener ese calor a lo largo de una línea de producción continua. Esto transforma procesos térmicos exigentes como la sinterización a alta temperatura y el tratamiento de metales de operaciones por lotes en una fabricación eficiente y escalable.

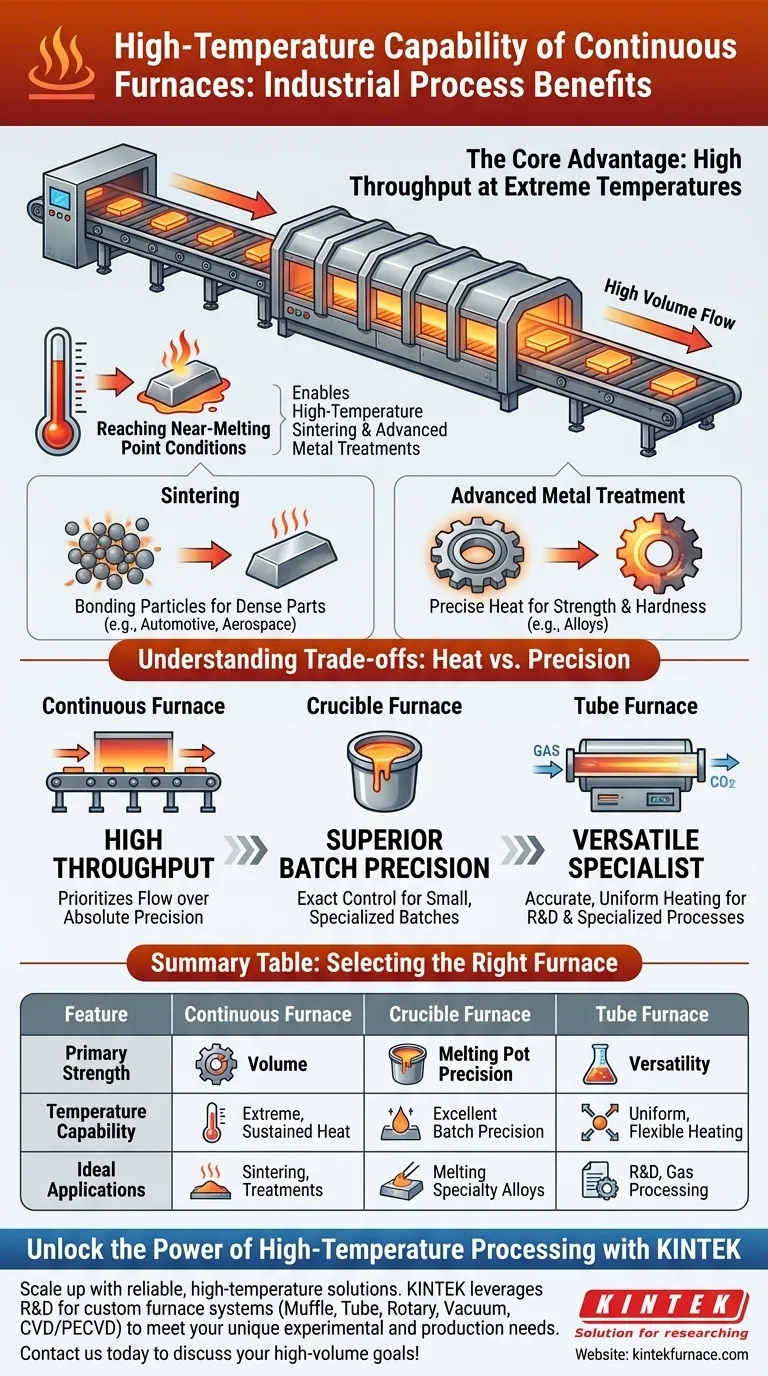

La Ventaja Central: Alto Rendimiento a Temperaturas Extremas

Un horno continuo está diseñado como un caballo de batalla de producción. Su diseño prioriza el movimiento de un gran volumen de material a través de un entorno de alto calor controlado consistentemente.

Alcanzando Condiciones Cercanas al Punto de Fusión

La capacidad de operar cerca del punto de fusión de un metal base es crítica. Esta energía térmica extrema es necesaria para alterar fundamentalmente la microestructura y las propiedades de un material, que es el objetivo principal de muchos procesos avanzados de tratamiento térmico.

Habilitando Procesos Industriales Clave

Esta capacidad de alto calor no es teórica; es un requisito previo para aplicaciones específicas y de alto valor.

- Sinterización a Alta Temperatura: Este proceso implica calentar materiales en polvo compactados justo por debajo de su punto de fusión para unir las partículas, creando un objeto sólido y denso. Los hornos continuos hacen posible sinterizar piezas para industrias como la automotriz y aeroespacial a escala masiva.

- Tratamientos Avanzados de Metales: Ciertos tratamientos, como el recocido en solución o ciclos de endurecimiento específicos para aleaciones de alto rendimiento, requieren una exposición precisa a temperaturas extremas para lograr la resistencia, dureza o resistencia a la corrosión deseadas.

Comprendiendo las Compensaciones: Calor vs. Precisión

Aunque potente, un horno continuo no es la solución universal para todas las aplicaciones de calentamiento. La elección óptima depende del equilibrio específico requerido entre el volumen de producción, la uniformidad de la temperatura y el control del proceso.

Hornos Continuos: Construidos para el Volumen

La principal fortaleza de un horno continuo es el alto rendimiento. Están diseñados para la producción a escala industrial donde el objetivo es procesar una gran cantidad de piezas similares bajo condiciones térmicas consistentes. Si bien mantienen un buen control de la temperatura, su diseño prioriza el flujo sobre la precisión absoluta de un horno de lote.

Hornos de Crisol: Priorizando el Control Exacto

En contraste, los hornos de crisol se destacan por proporcionar un control de temperatura excelente y preciso para un lote contenido de material. Esto es crucial para aplicaciones como la fundición de aleaciones especiales donde incluso desviaciones menores de temperatura pueden afectar negativamente las propiedades finales del material. Sacrifican el rendimiento por una precisión superior a nivel de lote.

Hornos Tubulares: El Especialista Versátil

Los hornos tubulares ofrecen una combinación única de control preciso de la temperatura, calentamiento uniforme y versatilidad de proceso, a menudo para aplicaciones más pequeñas o especializadas. Son caballos de batalla en investigación y desarrollo, pruebas de materiales y procesos químicos especializados como pirólisis o procesamiento de gases, donde la escalabilidad y la precisión son importantes.

Tomando la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta es fundamental para cumplir con sus objetivos de producción, estándares de calidad y presupuesto. Su objetivo principal guiará su decisión.

- Si su enfoque principal es la producción de alto volumen de piezas sinterizadas o metales tratados térmicamente: Un horno continuo es la solución ideal, diseñado específicamente para un rendimiento eficiente y a gran escala a temperaturas extremas.

- Si su enfoque principal es la fundición de lotes más pequeños y especializados con propiedades de material exigentes: Un horno de crisol ofrece el control de temperatura superior necesario para garantizar una calidad constante.

- Si su enfoque principal son las pruebas de materiales, I+D o el procesamiento especializado de gases: Un horno tubular proporciona la combinación necesaria de precisión, uniformidad y flexibilidad de configuración para estas aplicaciones.

En última instancia, comprender las fortalezas únicas de cada tipo de horno le permite seleccionar la herramienta adecuada para su objetivo específico de procesamiento térmico.

Tabla Resumen:

| Característica | Horno Continuo | Horno de Crisol | Horno Tubular |

|---|---|---|---|

| Ventaja Principal | Alto rendimiento para producción a gran escala | Control de temperatura preciso para lotes pequeños | Calentamiento versátil y preciso para I+D y procesos especializados |

| Capacidad de Temperatura | Calor extremo y sostenido cerca del punto de fusión | Excelente para precisión en lotes contenidos | Calentamiento uniforme con flexibilidad de configuración |

| Aplicaciones Ideales | Sinterización a alta temperatura, tratamientos avanzados de metales | Fundición de aleaciones especiales | Pruebas de materiales, pirólisis, procesamiento de gases |

Desbloquee el Poder del Procesamiento a Alta Temperatura con KINTEK

¿Está buscando escalar sus procesos industriales con soluciones confiables de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos avanzados adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Ya sea en automoción, aeroespacial o investigación de materiales, nuestros hornos pueden mejorar su eficiencia y producción. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de producción de alto volumen y entregar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura