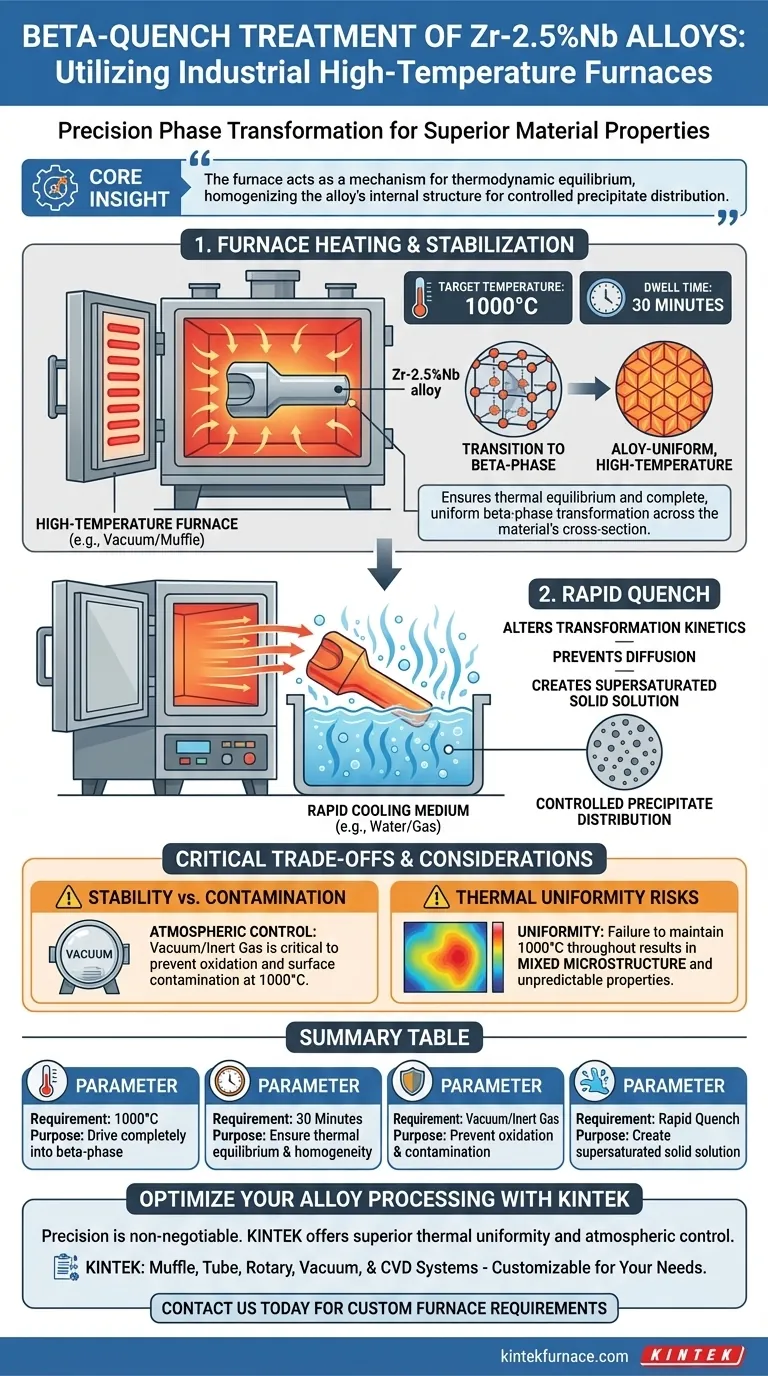

Un horno industrial de alta temperatura funciona como un entorno de precisión para forzar la transformación de fases en aleaciones de Zr-2.5%Nb, específicamente manteniendo una temperatura estable de 1000 °C durante una duración de 30 minutos. Este período de calentamiento controlado es esencial para llevar la aleación completamente a la región de fase beta, actuando como el paso previo antes de que el enfriamiento rápido fije la estructura deseada de solución sólida sobresaturada.

Idea Central El horno no es simplemente un elemento calefactor; es un mecanismo para el equilibrio termodinámico. Al mantener una temperatura y un tiempo de permanencia específicos, homogeneiza la estructura interna de la aleación, lo que permite que el temple posterior controle eficazmente la distribución de las fases precipitadas y defina las propiedades finales del material.

La Mecánica de la Estabilización de la Fase Beta

El papel principal del horno en este tratamiento es alterar la estructura cristalina de la aleación de circonio a través de una aplicación térmica precisa.

Alcanzando la Región de Fase Beta

Para lograr el cambio microestructural necesario, el horno debe elevar la temperatura de la aleación a 1000 °C. A este umbral térmico específico, la aleación de Zr-2.5%Nb se transforma en la fase beta, una estructura cristalina de alta temperatura distinta de su estado a temperatura ambiente.

La Importancia del Tiempo de Permanencia

No basta con alcanzar la temperatura; el horno debe mantener este entorno durante 30 minutos. Este período de "mantenimiento" o permanencia asegura que toda la sección transversal del material, no solo la superficie, alcance el equilibrio térmico. Garantiza que la transformación a la fase beta sea completa y uniforme en todo el componente.

Acondicionamiento para el Temple

El tratamiento del horno es la preparación; el temple es el desencadenante. El horno prepara la estructura atómica para el enfriamiento rápido que sigue.

Alteración de la Cinética de Transformación

Al mantener la aleación en la fase beta, el horno prepara el escenario para el enfriamiento rápido. Cuando el material se retira del entorno estable del horno y se templa, la caída repentina de la temperatura evita que los átomos difundan de regreso a sus posiciones de equilibrio.

Creación de una Solución Sólida Sobresaturada

La combinación del calentamiento del horno y el temple posterior atrapa los elementos de aleación en una solución sólida sobresaturada. Esta estructura de no equilibrio es crítica porque crea una disposición atómica específica que no existiría si el material se enfriara lentamente en el horno.

Control de la Distribución de Precipitados

El objetivo final de este ciclo térmico es dictar la distribución de las fases precipitadas. Al garantizar una entrada completa en la fase beta dentro del horno, los ingenieros pueden predecir y controlar cómo se dispersan estas partículas de fortalecimiento, influyendo directamente en el rendimiento mecánico de la aleación.

Compensaciones y Consideraciones Críticas

Si bien la referencia principal se centra en la temperatura y el tiempo, la aplicación industrial requiere la gestión de variables externas.

Estabilidad vs. Contaminación

Los hornos industriales, en particular los de vacío o mufla, están diseñados para minimizar la contaminación superficial. Las aleaciones de circonio son reactivas a altas temperaturas; por lo tanto, el horno debe proporcionar un entorno (a menudo vacío o gas inerte) que evite la oxidación mientras mantiene el estricto requisito de 1000 °C.

Riesgos de Uniformidad Térmica

Si el horno no logra mantener el objetivo de 1000 °C en toda la carga de trabajo, la aleación puede no entrar completamente en la fase beta. Esto resulta en una microestructura mixta después del temple, lo que lleva a propiedades mecánicas impredecibles y una distribución inconsistente de precipitados.

Garantizando el Éxito del Proceso

Para utilizar eficazmente un horno de alta temperatura para aleaciones de Zr-2.5%Nb, debe alinear las capacidades del equipo con sus objetivos de material.

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que el horno pueda mantener una temperatura uniforme y estricta de 1000 °C durante los 30 minutos completos para garantizar una transformación completa de la fase beta.

- Si su enfoque principal es la Dureza y Resistencia del Material: Priorice la velocidad de transferencia del horno al medio de enfriamiento para maximizar la formación de la solución sólida sobresaturada.

El éxito en el temple beta reside en la precisión del ciclo de calentamiento, ya que define el potencial de la microestructura final.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Propósito en el Tratamiento de Temple Beta |

|---|---|---|

| Temperatura Objetivo | 1000°C | Llevar la aleación completamente a la región de fase beta |

| Tiempo de Permanencia | 30 Minutos | Asegurar el equilibrio térmico y la homogeneidad estructural |

| Atmósfera | Vacío/Gas Inerte | Prevenir la oxidación y la contaminación superficial de las aleaciones de Zr |

| Acción Post-Calentamiento | Temple Rápido | Crear solución sólida sobresaturada y controlar precipitados |

Optimice el Procesamiento de su Aleación con KINTEK

La precisión es innegociable al realizar tratamientos de temple beta en materiales sensibles como el Zr-2.5%Nb. En KINTEK, entendemos que mantener un entorno estricto de 1000 °C requiere una uniformidad térmica y un control atmosférico superiores.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que esté estabilizando fases beta o desarrollando nuevas superaleaciones, nuestros hornos de alta temperatura brindan la confiabilidad que necesita para fijar propiedades de material perfectas en todo momento.

¿Listo para mejorar su ciencia de materiales? Contáctenos hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Arnomitra Chatterjee, R.N. Singh. Exploring Anisotropy in Zr-2.5%Nb Pressure Tube Material through Hardness Measurements: Role of Microstructure and Hydrogen Concentration. DOI: 10.1007/s11665-025-11744-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué se utiliza vidrio triturado como agente de sellado durante la siliconización? Optimice la pureza de su reacción a alta temperatura

- ¿Cuál es la importancia de un sistema de control de flujo para la seguridad durante la pasivación in situ de polvos de U-6Nb?

- ¿Cómo afecta el aumento de la temperatura de la zona de remojo en un horno de viga móvil a las placas revestidas de titanio/acero?

- ¿Qué papel juega el recocido térmico en el postratamiento de los nanocristales de CZTSSe? Optimizar la pureza de fase y la cristalinidad

- ¿Por qué se requiere un horno industrial de temperatura constante para curar las almohadillas térmicas? Garantiza un reticulado superior de polímeros

- ¿Por qué se utiliza un horno de secado a temperatura constante a 100 °C para la preparación de HPC? Asegurar resultados óptimos de carbonización

- ¿Qué características de rendimiento se requieren para un autoclave o reactor tubular de acero inoxidable utilizado en SCWG?

- ¿Cómo garantiza un horno de sinterización de alta temperatura la integridad estructural? Guía experta de gestión térmica