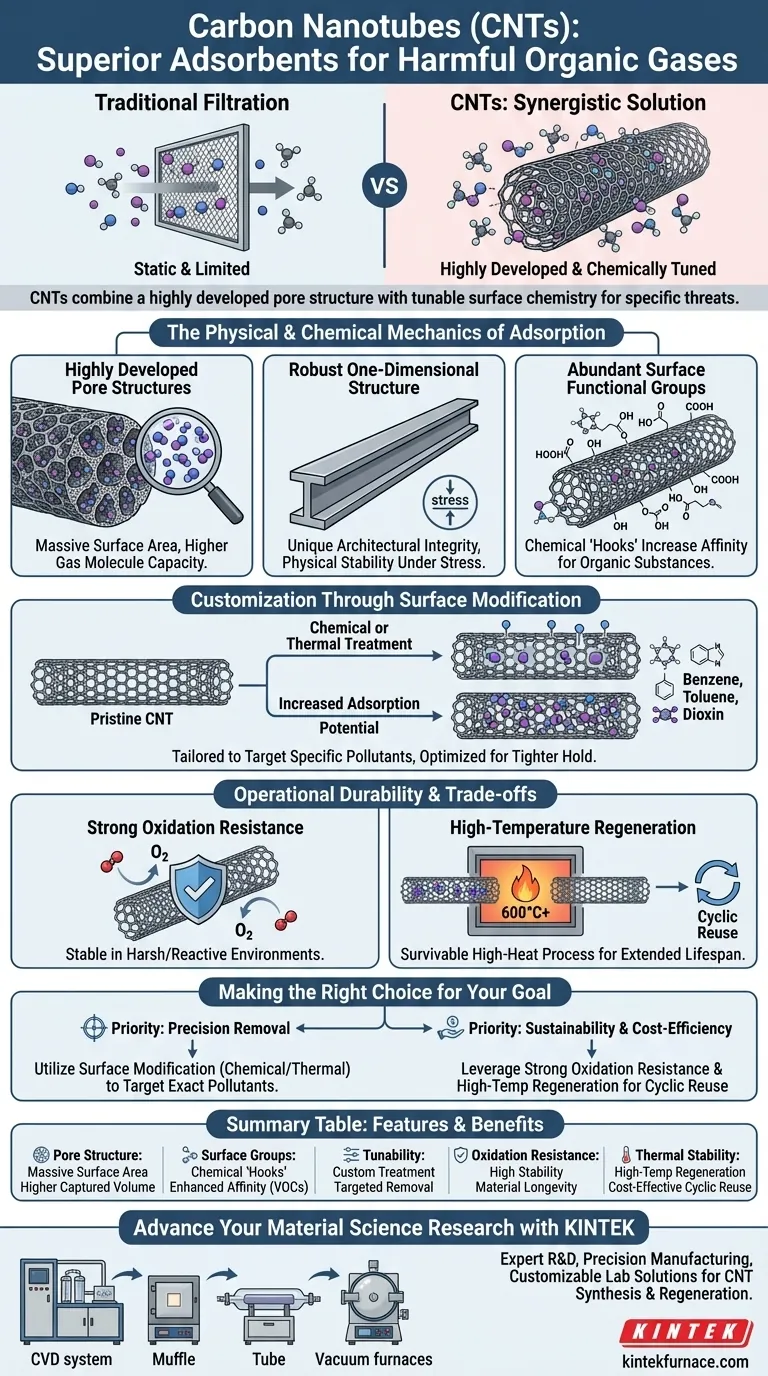

Los nanotubos de carbono (CNT) se diferencian de los materiales de filtración tradicionales porque combinan una estructura de poros muy desarrollada con la capacidad de ser sintonizados químicamente para amenazas específicas. Su superioridad radica en su capacidad de modificación superficial para dirigirse a toxinas orgánicas como el benceno y la dioxina, junto con una durabilidad inherente que les permite ser regenerados y reutilizados repetidamente a altas temperaturas.

La ventaja principal de los CNT es la sinergia entre la estructura física y la adaptabilidad química. A diferencia de los filtros estáticos, los CNT pueden diseñarse para atrapar moléculas específicas y poseen la resistencia a la oxidación necesaria para la regeneración a alta temperatura, lo que los convierte en una solución sostenible para ciclos industriales a largo plazo.

Mecánica Física y Química de la Adsorción

Para comprender por qué los CNT destacan, hay que ir más allá de la simple filtración y examinar cómo el material interactúa con las moléculas de gas a nivel microscópico.

Estructuras de Poros Altamente Desarrolladas

El principal impulsor de la eficiencia de adsorción es el área superficial. Los CNT poseen estructuras de poros muy desarrolladas que proporcionan un área superficial masiva en relación con su volumen.

Esto permite que una cantidad significativamente mayor de moléculas de gas se adhiera al material en comparación con los adsorbentes convencionales.

Estructura Robusta Unidimensional

Los CNT se definen por una estructura robusta unidimensional.

Esta integridad arquitectónica única soporta la estabilidad física del material, asegurando que mantenga sus propiedades porosas incluso bajo estrés.

Abundantes Grupos Funcionales Superficiales

Más allá de los poros físicos, el panorama químico de un CNT es rico en abundantes grupos funcionales superficiales.

Estos grupos actúan como "ganchos" químicos, aumentando la afinidad del material para capturar sustancias orgánicas.

Personalización a Través de la Modificación Superficial

Una característica definitoria de los adsorbentes superiores es la capacidad de adaptarlos a un problema específico. Los CNT ofrecen una versatilidad excepcional en este sentido.

Dirigirse a Contaminantes Específicos

A través de procesos de tratamiento químico o térmico, la superficie de los CNT puede modificarse para dirigirse selectivamente a gases orgánicos nocivos específicos.

Esta personalización es particularmente efectiva para eliminar compuestos orgánicos volátiles (COV) como el benceno, el tolueno y la dioxina.

Mejora del Potencial de Adsorción

Estas modificaciones superficiales hacen más que seleccionar objetivos; aumentan activamente el potencial de adsorción de los nanotubos.

Al alterar la química superficial, los ingenieros pueden optimizar los CNT para retener estas moléculas peligrosas con más fuerza que los materiales no modificados.

Durabilidad Operacional y Compensaciones

Si bien la capacidad de adsorción es fundamental, la viabilidad económica y operativa de un adsorbente depende de su ciclo de vida.

Fuerte Resistencia a la Oxidación

Los CNT exhiben una fuerte resistencia a la oxidación, una propiedad vital para aplicaciones industriales que involucran entornos hostiles o gases reactivos.

Esta resistencia evita que el material se degrade rápidamente cuando se expone a oxígeno u otros agentes oxidantes durante el proceso de filtración.

El Requisito de Regeneración a Alta Temperatura

Para que los CNT sean reutilizables, deben someterse a regeneración para eliminar los gases capturados.

Este proceso generalmente requiere condiciones de alta temperatura. Si bien esto exige un aporte de energía, la estabilidad térmica de los CNT les permite sobrevivir a este calor sin colapso estructural.

Esta capacidad permite la reutilización cíclica, extendiendo significativamente la vida útil del adsorbente en comparación con los materiales de un solo uso.

Tomar la Decisión Correcta para su Objetivo

Al evaluar si los CNT son la solución correcta para sus requisitos de eliminación de gases, considere sus prioridades operativas específicas.

- Si su enfoque principal es la Eliminación de Precisión: Utilice CNT que hayan sido sometidos a una modificación superficial específica (química o térmica) para dirigirse al peso molecular y la química exactos de contaminantes como el benceno o la dioxina.

- Si su enfoque principal es la Sostenibilidad y la Eficiencia de Costos: Aproveche la fuerte resistencia a la oxidación de los CNT, que permite la regeneración a alta temperatura y la reutilización cíclica, reduciendo la necesidad de reemplazos frecuentes de material.

Al explotar la química superficial sintonizable y la robusta estructura física de los nanotubos de carbono, puede transformar la filtración de gases de un método de atrapamiento pasivo a un proceso de purificación activo y regenerativo.

Tabla Resumen:

| Característica | Beneficio para la Adsorción de Gases | Impacto Industrial |

|---|---|---|

| Estructura de Poros | Área superficial masiva en relación con el volumen | Mayor volumen de moléculas de gas capturadas |

| Grupos Superficiales | "Ganchos" químicos para moléculas orgánicas | Afinidad mejorada para COV como el benceno |

| Sintonizabilidad | Tratamiento superficial químico/térmico personalizado | Eliminación dirigida de contaminantes específicos |

| Resistencia a la Oxidación | Alta estabilidad en entornos hostiles | Longevidad del material en condiciones reactivas |

| Estabilidad Térmica | Permite la regeneración a alta temperatura | Reutilización cíclica rentable y sostenibilidad |

¿Listo para avanzar en su investigación de ciencia de materiales? KINTEK proporciona las herramientas de vanguardia necesarias para dominar las aplicaciones de nanotubos de carbono. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas CVD de alto rendimiento diseñados específicamente para la síntesis de nanotubos de carbono, junto con hornos de mufla, tubos y de vacío para procesos críticos de tratamiento térmico y regeneración. Ya sea que se dirija a la eliminación específica de COV u optimice la sostenibilidad industrial, nuestras soluciones de laboratorio personalizables están diseñadas para satisfacer sus necesidades únicas. Consulte hoy mismo a un experto de KINTEK para mejorar la eficiencia de su filtración.

Guía Visual

Referencias

- Reena Reena. Role of nanomaterials in the environment. DOI: 10.33545/26648776.2025.v7.i2b.100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son los rangos de temperatura para los procesos de calentamiento industrial de baja, media y alta temperatura? Optimice su proceso con KINTEK

- ¿Cómo influye un dispositivo de calentamiento a temperatura constante en la lixiviación de tierras raras? Aumente la eficiencia de extracción al 95,72%

- ¿Por qué se requiere gas argón de alta pureza para la síntesis de MTO? Asegura la estabilidad en la catálisis organometálica de renio

- ¿Cuál es el papel de una fuente de alimentación de polarización dedicada en la nitruración por plasma de baja presión? Domina el control de la aceleración de iones

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el propósito de usar cilindros de nitrógeno y medidores de flujo? Garantizar una recuperación superior de fibra de carbono

- ¿Cuáles son las ventajas técnicas fundamentales de usar SPS para cerámicas de diboruro de titanio? Lograr alta densidad y granos finos