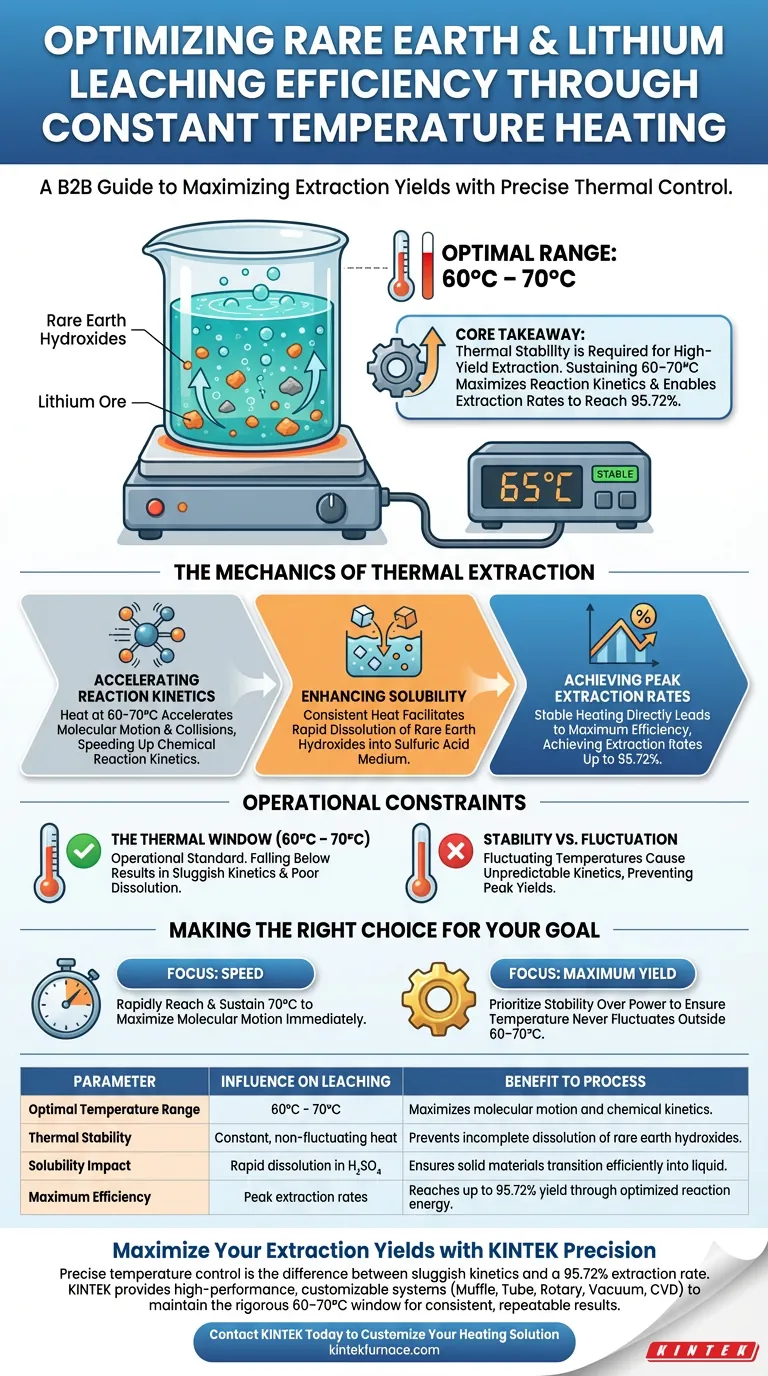

Un dispositivo de calentamiento a temperatura constante actúa como el principal impulsor de la cinética de reacción en los experimentos de lixiviación. Al mantener un entorno térmico preciso, específicamente entre 60 °C y 70 °C, el dispositivo acelera el movimiento molecular. Esto facilita la rápida disolución de los hidróxidos de tierras raras en el medio de ácido sulfúrico, mejorando directamente el proceso de lixiviación.

Conclusión principal La estabilidad térmica no es solo una variable; es un requisito para la extracción de alto rendimiento. Al mantener una temperatura constante dentro de la ventana óptima de 60-70 °C, maximiza la cinética de reacción química, lo que permite que las tasas de extracción de tierras raras alcancen el 95,72%.

La mecánica de la extracción térmica

Aceleración de la cinética de reacción

La función principal del dispositivo de calentamiento es proporcionar energía al sistema. Mantener la temperatura entre 60 °C y 70 °C acelera significativamente el movimiento molecular.

Este aumento del movimiento conduce a colisiones más frecuentes y efectivas entre el disolvente y el material sólido. En consecuencia, la cinética de la reacción química se acelera, lo que reduce el tiempo necesario para el proceso de lixiviación.

Mejora de la solubilidad

La estabilidad proporcionada por el dispositivo de calentamiento es fundamental para disolver sólidos. Específicamente, permite que los hidróxidos de tierras raras se disuelvan más rápidamente en el medio de ácido sulfúrico.

Sin esta entrada térmica constante, la solubilidad de estos hidróxidos disminuiría, lo que llevaría a una extracción incompleta y a una menor eficiencia general.

Logro de tasas de extracción máximas

La medida definitiva de la influencia del dispositivo es el rendimiento final. Los datos de referencia indican que un proceso de calentamiento estable es directamente responsable del alto rendimiento.

Cuando el entorno térmico se mantiene correctamente, las tasas de extracción de tierras raras pueden alcanzar un máximo del 95,72%.

Comprensión de las restricciones operativas

La necesidad de la ventana térmica

Si bien el calor es beneficioso, el rango específico de 60 °C a 70 °C se identifica como el estándar operativo para este proceso.

Caer por debajo de este rango probablemente resultará en una cinética lenta y una mala disolución de los hidróxidos. El valor del dispositivo radica completamente en su capacidad para mantener esta ventana específica sin fluctuaciones.

Estabilidad frente a fluctuación

El dispositivo se describe explícitamente como una unidad de "temperatura constante".

Si el equipo no logra mantener la estabilidad —permitiendo que las temperaturas fluctúen— la cinética de la reacción se vuelve impredecible. Esta inconsistencia impediría que el experimento alcanzara la capacidad de extracción citada del 95,72%.

Tomando la decisión correcta para su objetivo

Para replicar la alta eficiencia descrita, debe hacer coincidir la configuración de su equipo con los requisitos químicos del mineral.

- Si su principal objetivo es la velocidad: Asegúrese de que su dispositivo pueda alcanzar y mantener rápidamente el extremo superior de la ventana (70 °C) para maximizar el movimiento molecular de inmediato.

- Si su principal objetivo es el rendimiento máximo: Priorice la estabilidad del dispositivo sobre la potencia bruta para garantizar que la temperatura nunca fluctúe fuera del rango óptimo de 60-70 °C, asegurando la tasa de extracción del 95,72%.

El éxito en la lixiviación depende menos de la presencia de calor y más de la precisión y consistencia del entorno térmico que crea.

Tabla resumen:

| Parámetro | Influencia en la lixiviación | Beneficio para el proceso |

|---|---|---|

| Rango de temperatura óptimo | 60 °C - 70 °C | Maximiza el movimiento molecular y la cinética química. |

| Estabilidad térmica | Calor constante, sin fluctuaciones | Evita la disolución incompleta de hidróxidos de tierras raras. |

| Impacto en la solubilidad | Rápida disolución en H2SO4 | Asegura que los materiales sólidos pasen eficientemente al medio líquido. |

| Eficiencia máxima | Tasas de extracción máximas | Alcanza hasta un 95,72% de rendimiento a través de energía de reacción optimizada. |

Maximice sus rendimientos de extracción con la precisión KINTEK

El control preciso de la temperatura es la diferencia entre una cinética lenta y una tasa de extracción del 95,72%. En KINTEK, entendemos que sus experimentos de lixiviación de tierras raras y litio exigen una estabilidad térmica absoluta.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos los cuales son totalmente personalizables para mantener la rigurosa ventana de 60-70 °C requerida para la química específica de su mineral. Ya sea que esté optimizando para la velocidad o el rendimiento máximo, los hornos de alta temperatura de laboratorio de KINTEK ofrecen la confiabilidad necesaria para garantizar resultados consistentes y repetibles.

¿Listo para mejorar la eficiencia de su laboratorio?

Contacte a KINTEK Hoy para Personalizar su Solución de Calentamiento

Guía Visual

Referencias

- Xinglan Li, Jiangfeng Guo. Recovery of rare earths and lithium from rare earth molten salt electrolytic slag by lime transformation, co-leaching and stepwise precipitation. DOI: 10.37190/ppmp/186333

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un reactor de alta presión en la producción de hidrocarburo? Optimizar la Carbonización de Biomasa

- ¿Por qué se requiere una cámara de laboratorio ambiental equipada con una ventana óptica para la síntesis de carburo de hafnio?

- ¿Cuál es el propósito de agregar pentóxido de fósforo (P2O5) como desecante? Asegurar la Regeneración Profunda del Electrolito

- ¿Qué papel juega el helio en la síntesis de nanopartículas? Precisión desbloqueada a través de la condensación de gas inerte

- ¿Cómo contribuye un horno de vacío al rendimiento de las pastas de electrodos compuestos? Mejora la vida útil y la estabilidad de la batería

- ¿Cuál es el propósito de utilizar un instrumento de adsorción de nitrógeno líquido y el análisis BET? Caracterizar las nanohojas de RCM

- ¿Por qué se requiere una medición molar precisa de los nitratos metálicos durante la preparación de soluciones precursoras de óxidos de alta entropía? Garantiza la estabilidad y pureza de los HEO

- ¿Qué es un horno por lotes y cómo funciona? Domine el tratamiento térmico de precisión para diversas aplicaciones