En el tratamiento térmico industrial, un horno por lotes es un tipo de equipo de procesamiento térmico que calienta materiales en grupos distintos y separados. A diferencia de un horno continuo donde las piezas se mueven de manera constante, un horno por lotes opera con un ciclo de inicio-parada: se carga un "lote" de materiales, se sella la cámara, se ejecuta el proceso de calentamiento y se descarga el lote terminado antes de que pueda comenzar el siguiente.

Un horno por lotes sacrifica el rendimiento de gran volumen de un sistema continuo por un control de proceso, flexibilidad y rentabilidad superiores. Es la opción definitiva para aplicaciones donde la precisión y la variabilidad del producto son más importantes que la velocidad de producción pura.

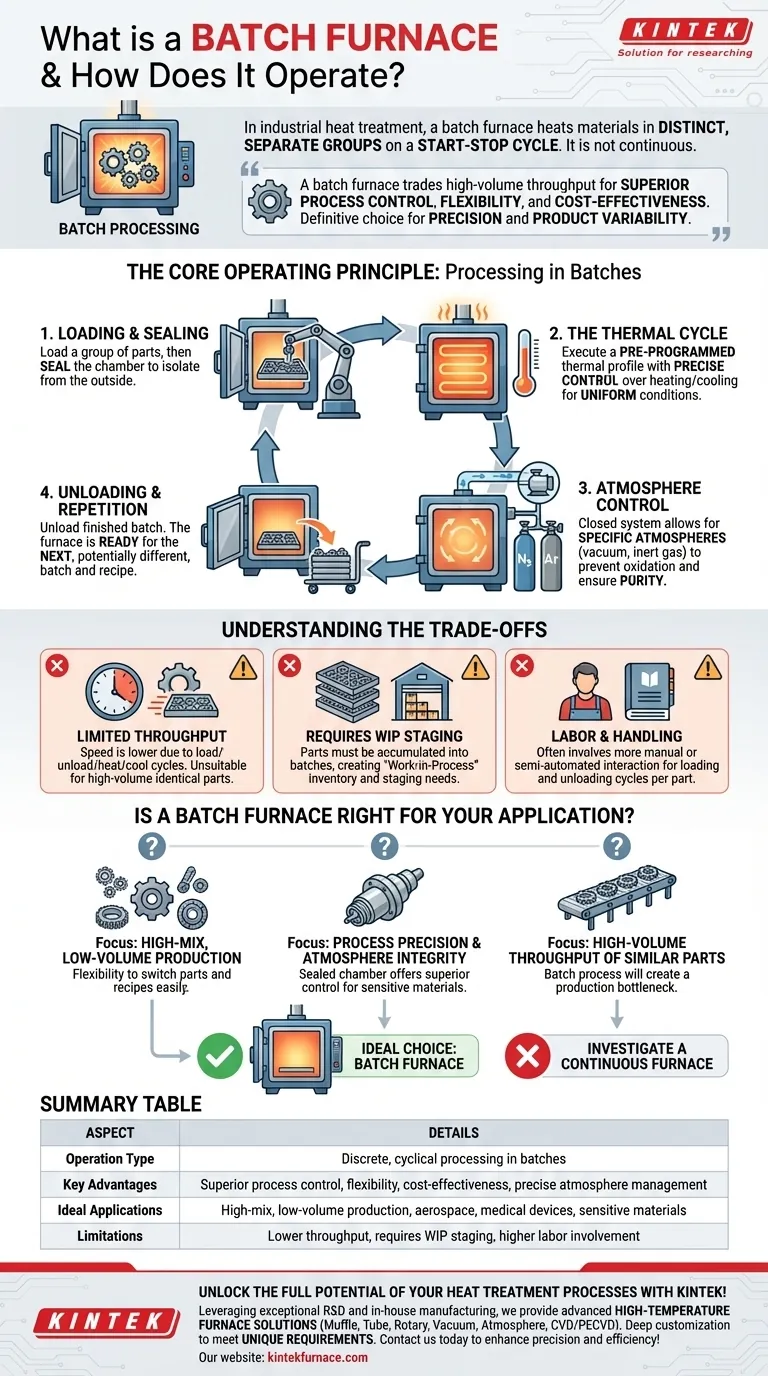

El principio operativo central: Procesamiento en lotes

El funcionamiento fundamental de un horno por lotes se define por su naturaleza discreta y cíclica. Cada ciclo es un proceso autónomo, lo que permite un inmenso control y personalización.

Carga y sellado

El proceso comienza cargando un grupo de piezas, ya sea de forma manual o mediante automatización, en la cámara del horno. Una vez cargadas, la puerta se cierra y se sella. Este acto de sellado es fundamental, ya que aísla la cámara interna del entorno exterior, creando un sistema controlado.

El ciclo térmico

Con la cámara sellada, el horno ejecuta un perfil térmico específico y preprogramado. Proporciona un control preciso tanto de las velocidades de calentamiento como de enfriamiento, asegurando que todas las piezas del lote experimenten condiciones de temperatura uniformes. Esto es esencial para cumplir con especificaciones estrictas para procesos como el recocido, el revenido o la cementación.

Control de atmósfera

Debido a que la cámara es un sistema cerrado, es excepcionalmente adecuada para aplicaciones que requieren una atmósfera específica. El aire se puede evacuar para crear un vacío o reemplazarlo con un gas inerte como nitrógeno o argón para evitar la oxidación y garantizar la pureza del material, un requisito clave para los estándares de salas limpias.

Descarga y repetición

Una vez que el ciclo térmico se completa y las piezas se han enfriado adecuadamente, la puerta se desella y se retira el lote terminado. El horno ahora está listo para recibir el siguiente lote, que puede ser para una pieza completamente diferente o requerir una receta térmica totalmente distinta.

Comprensión de las compensaciones (Trade-offs)

Aunque potente, el modelo de horno por lotes no es universalmente óptimo. Comprender sus limitaciones inherentes es clave para tomar una decisión informada.

Rendimiento de producción limitado

La principal compensación es la velocidad. El tiempo dedicado a la carga, descarga, calentamiento y enfriamiento de cada lote individual significa que el rendimiento general es significativamente menor que el de un horno continuo. Esto lo hace inadecuado para la fabricación de alto volumen de piezas idénticas.

Requiere preparación de trabajo en curso (WIP)

El uso eficaz de un horno por lotes requiere planificación logística. Las piezas deben acumularse y organizarse en lotes de tamaño apropiado antes de que pueda comenzar el procesamiento. Esto crea una necesidad de inventario y áreas de preparación de "trabajo en curso" (WIP).

Mano de obra y manipulación

En comparación con una línea continua totalmente automatizada, un proceso por lotes generalmente implica más mano de obra para los ciclos de carga y descarga. Si bien la automatización es posible, la naturaleza de inicio-parada a menudo requiere más interacción del operador por pieza procesada.

¿Es un horno por lotes adecuado para su aplicación?

La elección de la tecnología de horno correcta depende totalmente de sus objetivos de producción específicos y de la naturaleza de las piezas que está procesando.

- Si su enfoque principal es la producción de alta mezcla y bajo volumen: Un horno por lotes es la opción ideal debido a su flexibilidad para cambiar entre diferentes tipos de piezas y recetas de proceso con facilidad.

- Si su enfoque principal es la precisión del proceso y la integridad de la atmósfera: El diseño de cámara sellada ofrece un control superior para materiales sensibles, componentes aeroespaciales o dispositivos médicos.

- Si su enfoque principal es el rendimiento de alto volumen de piezas similares: Debe investigar un horno continuo, ya que el proceso por lotes inevitablemente creará un cuello de botella en la producción.

En última instancia, seleccionar la tecnología de horno correcta comienza con una evaluación clara de sus prioridades y limitaciones operativas.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de operación | Procesamiento discreto y cíclico en lotes |

| Ventajas clave | Control de proceso superior, flexibilidad, rentabilidad, gestión precisa de la atmósfera |

| Aplicaciones ideales | Producción de alta mezcla y bajo volumen, aeroespacial, dispositivos médicos, materiales sensibles |

| Limitaciones | Menor rendimiento, requiere preparación de WIP, mayor participación de mano de obra |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos por lotes pueden mejorar su precisión y eficiencia.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados