El sinterizado en horno de microondas de un solo paso revoluciona la producción de cerámicas SSBSN principalmente a través del calentamiento volumétrico. A diferencia de los métodos tradicionales que dependen de la conducción de calor externa, esta técnica utiliza la propia pérdida electromagnética del material para generar calor internamente, lo que resulta en altas velocidades de calentamiento, un consumo de energía significativamente reducido y la supresión crítica de la volatilización del bismuto.

Conclusión Clave Al aprovechar la pérdida electromagnética para el calentamiento volumétrico, el sinterizado por microondas condensa procesos complejos de dos pasos en una única operación rápida. Esto no solo reduce los costos de energía, sino que también resuelve el desafío específico de retener elementos volátiles de bismuto, lo que resulta directamente en cerámicas SSBSN con microestructura y propiedades dieléctricas superiores.

La Mecánica del Calentamiento Volumétrico

Generación Interna de Calor

El cambio técnico fundamental en este proceso es el calentamiento volumétrico. En lugar de aplicar calor a la superficie, el sistema de microondas explota la pérdida electromagnética del propio material SSBSN.

Esto hace que el material genere calor desde el interior mediante el acoplamiento directo con los dipolos cerámicos. La transferencia de energía es inmediata y permea todo el volumen del material simultáneamente.

Superando los Límites de Conductividad Térmica

Los hornos de resistencia tradicionales dependen del calor que se conduce desde la superficie hacia el interior. Este suele ser un proceso lento limitado por la conductividad térmica de la cerámica.

El sinterizado por microondas elimina este cuello de botella. Dado que el calor se genera uniformemente en todo el material, el sistema logra altas velocidades de calentamiento (potencialmente hasta 100 °C por minuto) que los hornos tradicionales no pueden igualar de forma segura sin causar estrés térmico.

Beneficios Operacionales y Microestructurales

Optimización del Flujo de Trabajo

El procesamiento estándar para estas cerámicas a menudo requiere un perfil de sinterizado tradicional de dos pasos para gestionar la densificación y el crecimiento del grano.

La tecnología de microondas simplifica esto en un proceso de un solo paso. El rápido calentamiento y la distribución uniforme de la temperatura permiten una densificación completa en un ciclo continuo, lo que reduce significativamente el tiempo total de procesamiento y el consumo de energía.

Supresión de la Volatilización del Bismuto

Un desafío crítico en el sinterizado de cerámicas SSBSN es la tendencia de los elementos de bismuto a volatilizarse (evaporarse) a altas temperaturas. La pérdida de bismuto altera la estequiometría y degrada el rendimiento.

Las altas velocidades de calentamiento y los tiempos de permanencia más cortos del sinterizado por microondas suprimen eficazmente esta volatilización. Al minimizar el tiempo que el material pasa a temperaturas críticas, la composición química permanece estable.

Propiedades Superiores del Material

La combinación de calentamiento rápido y composición química conservada conduce a una microestructura más uniforme.

Dado que el proceso inhibe el crecimiento descontrolado de los granos y preserva el contenido de bismuto, la cerámica final presenta propiedades dieléctricas superiores. Esto hace que el material sea más eficaz para sus aplicaciones electrónicas previstas en comparación con sus homólogos sinterizados tradicionalmente.

Comprender las Compensaciones

Acoplamiento Específico del Material

El sinterizado por microondas no es universalmente aplicable de la misma manera que un horno de resistencia; depende de la capacidad del material para absorber energía de microondas.

La eficiencia del proceso depende en gran medida del factor de pérdida dieléctrica de la formulación SSBSN específica. Si el material no se acopla bien con la frecuencia de microondas, el calentamiento puede ser ineficiente o requerir métodos de calentamiento híbridos.

Complejidad del Control del Proceso

Si bien el proceso simplifica los *pasos*, aumenta la necesidad de parámetros de control precisos.

Dado que el calentamiento es tan rápido, la ventana de error es menor. Los operadores deben gestionar estrictamente la entrada de potencia para evitar la "fuga térmica", donde el material se calienta de forma incontrolada en puntos calientes localizados, lo que podría agrietar la cerámica.

Tomando la Decisión Correcta para su Objetivo

Al evaluar si pasar del sinterizado tradicional al sinterizado por microondas de un solo paso para la producción de SSBSN, considere sus restricciones principales:

- Si su enfoque principal es la Integridad Composicional: Elija el sinterizado por microondas para suprimir la volatilización del bismuto y garantizar una estequiometría consistente.

- Si su enfoque principal es la Eficiencia Operacional: Elija el sinterizado por microondas para reducir los tiempos de ciclo y reducir los costos de energía al consolidar dos pasos en uno.

- Si su enfoque principal es el Rendimiento del Componente: Elija el sinterizado por microondas para lograr una microestructura uniforme con propiedades dieléctricas optimizadas.

En última instancia, el sinterizado por microondas transforma la fabricación de cerámicas SSBSN de un proceso lento limitado por la conducción térmica a un evento de calentamiento volumétrico rápido y energéticamente eficiente.

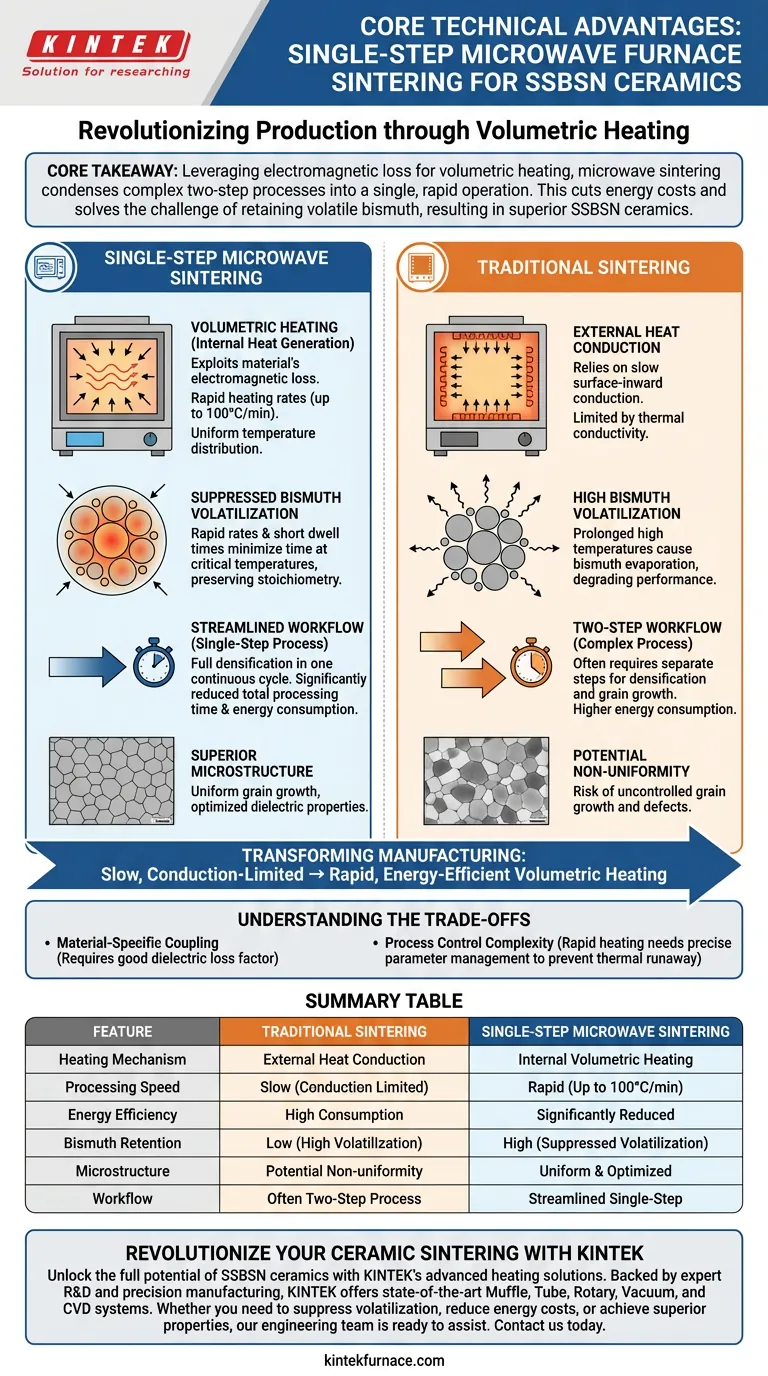

Tabla Resumen:

| Característica | Sinterizado Tradicional | Sinterizado por Microondas de un Solo Paso |

|---|---|---|

| Mecanismo de Calentamiento | Conducción de Calor Externa | Calentamiento Volumétrico Interno |

| Velocidad de Procesamiento | Lenta (Limitada por Conducción) | Rápida (Hasta 100 °C/min) |

| Eficiencia Energética | Alto Consumo | Significativamente Reducido |

| Retención de Bismuto | Baja (Alta Volatilización) | Alta (Volatilización Suprimida) |

| Microestructura | Potencial No Uniformidad | Uniforme y Optimizada |

| Flujo de Trabajo | A menudo Proceso de Dos Pasos | Proceso Simplificado de un Solo Paso |

Revolucione su Sinterizado de Cerámica con KINTEK

Desbloquee todo el potencial de las cerámicas SSBSN con las soluciones de calentamiento avanzadas de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de vanguardia de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para cumplir con sus especificaciones de materiales únicas.

Ya sea que necesite suprimir la volatilización de elementos, reducir los costos de energía o lograr propiedades dieléctricas superiores, nuestro equipo de ingeniería está listo para ayudarle. Contáctenos hoy para discutir cómo nuestra tecnología de hornos a medida puede mejorar la eficiencia y el rendimiento de los materiales de su laboratorio.

Guía Visual

Referencias

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es un horno de laboratorio y por qué es importante? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Cuáles son las aplicaciones de los hornos de tratamiento térmico en la industria aeroespacial? Mejorar el rendimiento de los componentes para condiciones extremas

- ¿Cómo contribuye un horno de secado al vacío de laboratorio a las membranas híbridas de PBI? Lograr una densidad superior de la membrana

- ¿Qué es un horno horizontal? Una solución de calefacción que ahorra espacio para áticos y espacios de arrastre

- ¿Cómo influyen el equipo de agitación y las etapas de calentamiento con control de temperatura en la calidad de las nanopartículas magnéticas?

- ¿Por qué se utiliza yodo de alta pureza como agente de transporte en el crecimiento de MoS2 y MoSe2? Crecimiento de cristales CVT maestro

- ¿Por qué es necesario el secado por congelación al vacío para los catalizadores FeNC/MXeno? Preservación de la arquitectura 2D para un rendimiento óptimo