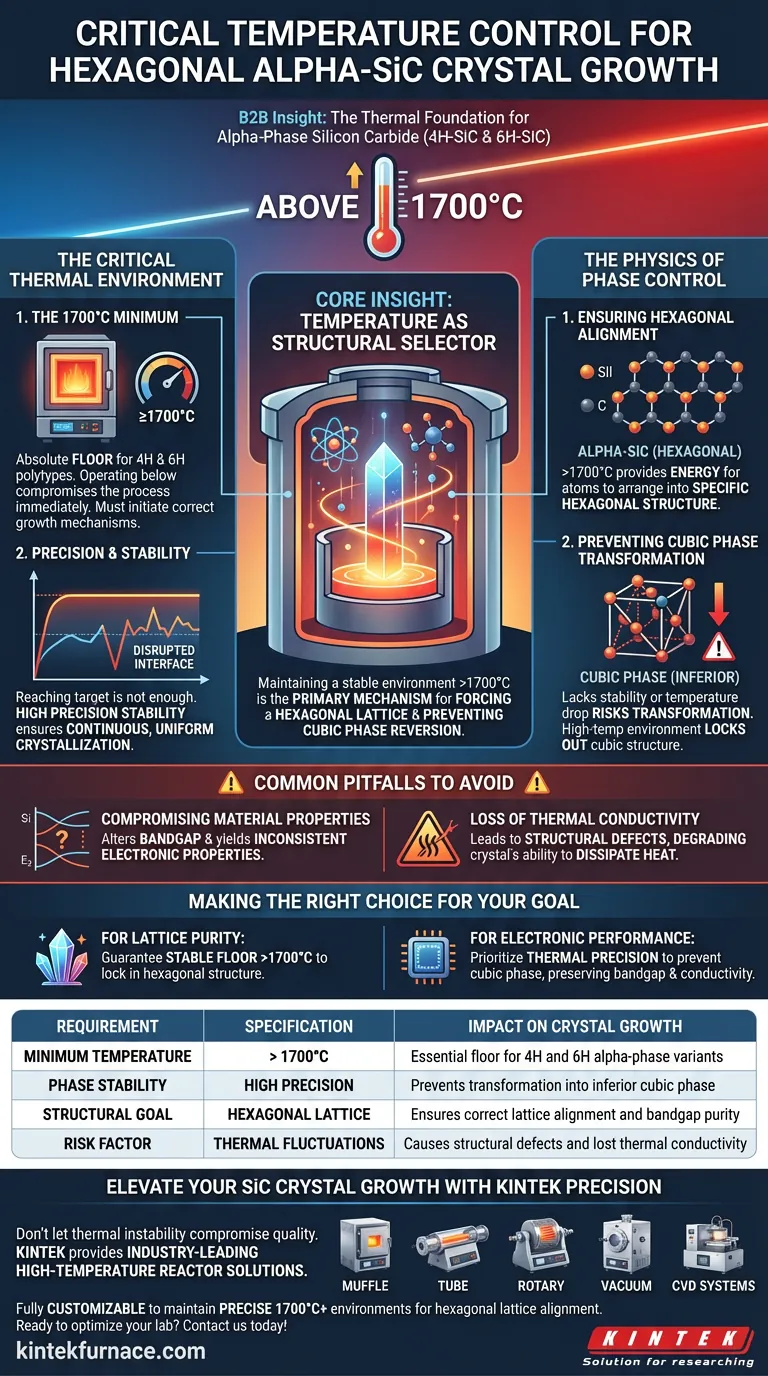

Para cultivar con éxito cristales de carburo de silicio hexagonal (alfa-SiC), su reactor de alta temperatura debe mantener un entorno preciso y estable por encima de los 1700 grados Celsius. Este umbral térmico es innegociable para producir variantes de fase alfa, como el 4H-SiC y el 6H-SiC.

Idea Central: La temperatura en el crecimiento de SiC no es simplemente un catalizador; es un selector estructural. Mantener un entorno estable por encima de 1700 °C es el mecanismo principal para forzar al material a una red hexagonal y evitar que vuelva a una fase cúbica inferior.

El Entorno Térmico Crítico

El Mínimo de 1700 °C

Para el carburo de silicio de fase alfa, específicamente los polimorfos 4H y 6H, los 1700 °C sirven como el suelo absoluto para el crecimiento viable de cristales.

Operar por debajo de esta temperatura compromete el proceso de inmediato. El reactor debe ser capaz de alcanzar y mantener temperaturas superiores a esta cifra para iniciar los mecanismos de crecimiento correctos.

Precisión y Estabilidad

Alcanzar la temperatura objetivo no es suficiente; el reactor debe mantenerla con alta precisión.

Las fluctuaciones en el entorno térmico pueden alterar la interfaz de crecimiento. La estabilidad es esencial para garantizar una cristalización continua y uniforme durante todo el ciclo de producción.

La Física del Control de Fases

Garantizar la Alineación Hexagonal

La razón principal de este alto requisito térmico es la alineación de la red.

A temperaturas superiores a 1700 °C, los átomos de silicio y carbono poseen la energía necesaria para organizarse en la estructura hexagonal específica que define el alfa-SiC.

Prevenir la Transformación de Fase Cúbica

Si la temperatura desciende o carece de estabilidad, la estructura cristalina corre el riesgo de transformarse en la fase cúbica.

Este cambio de fase es un modo de fallo para el crecimiento de alfa-SiC. El entorno de alta temperatura bloquea efectivamente la estructura cúbica, obligando al cristal a mantener su identidad hexagonal.

Errores Comunes a Evitar

Comprometer las Propiedades del Material

No mantener el perfil de temperatura requerido tiene efectos directos posteriores en el rendimiento del material.

Específicamente, la transformación a la fase cúbica altera la banda prohibida del material. Un reactor que no puede mantener >1700 °C produce un material con propiedades electrónicas inconsistentes.

Pérdida de Conductividad Térmica

Más allá de la banda prohibida, la estabilidad térmica es fundamental para preservar las características de conductividad térmica.

El calentamiento inconsistente conduce a defectos estructurales o fases mixtas, lo que degrada la capacidad del cristal para disipar el calor, una de las principales ventajas de usar SiC en primer lugar.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que la configuración de su reactor cumpla los criterios necesarios para la producción de SiC de alta calidad, priorice las especificaciones de su sistema basándose en lo siguiente:

- Si su enfoque principal es la Pureza de la Red: Asegúrese de que sus sistemas de control puedan garantizar un suelo estable por encima de 1700 °C para fijar la estructura hexagonal.

- Si su enfoque principal es el Rendimiento Electrónico: Priorice la precisión térmica para prevenir la transformación de fase cúbica, preservando así la banda prohibida y la conductividad térmica específicas requeridas para su aplicación.

Dominar el entorno térmico es el factor más crítico para definir la identidad física y electrónica de sus cristales de carburo de silicio.

Tabla Resumen:

| Requisito | Especificación | Impacto en el Crecimiento del Cristal |

|---|---|---|

| Temperatura Mínima | > 1700 °C | Suelo esencial para variantes de fase alfa 4H y 6H |

| Estabilidad de Fase | Alta Precisión | Previene la transformación a una fase cúbica inferior |

| Objetivo Estructural | Red Hexagonal | Asegura la alineación correcta de la red y la pureza de la banda prohibida |

| Factor de Riesgo | Fluctuaciones Térmicas | Causa defectos estructurales y pérdida de conductividad térmica |

Mejore su Crecimiento de Cristales de SiC con la Precisión KINTEK

No permita que la inestabilidad térmica comprometa la calidad de sus semiconductores. KINTEK ofrece soluciones de reactores de alta temperatura líderes en la industria, diseñadas específicamente para las rigurosas demandas de la producción de alfa-carburo de silicio.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para mantener los precisos entornos de +1700 °C que requiere su alineación de red hexagonal. Ya sea que priorice la pureza de la red o el rendimiento electrónico, nuestros sistemas garantizan la estabilidad necesaria para bloquear las transformaciones de fase cúbica.

¿Listo para optimizar las capacidades de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es necesario el desaglutinamiento escalonado para los cuerpos en verde de cerámica de perovskita? Evite el agrietamiento con control de precisión

- ¿Por qué las cerámicas Sm:YAG deben someterse a un recocido en aire? Restauración de la claridad óptica y reestructuración de defectos

- ¿Qué condiciones ambientales críticas proporciona un horno de recocido de alta temperatura para la recristalización? Maximizar la resistencia del acero

- ¿Por qué es fundamental el control de alta precisión de las relaciones de flujo de argón (Ar) y nitrógeno (N2) en la fabricación de recubrimientos de CrSiN-Y?

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura

- ¿Por qué se requiere un horno de temperatura constante para los polvos de aleación CoCrFeNiMn? Garantice un depósito superior libre de defectos

- ¿Por qué los hornos de carga son considerados esenciales para ciertas aplicaciones? Logre precisión y flexibilidad en el tratamiento térmico

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales