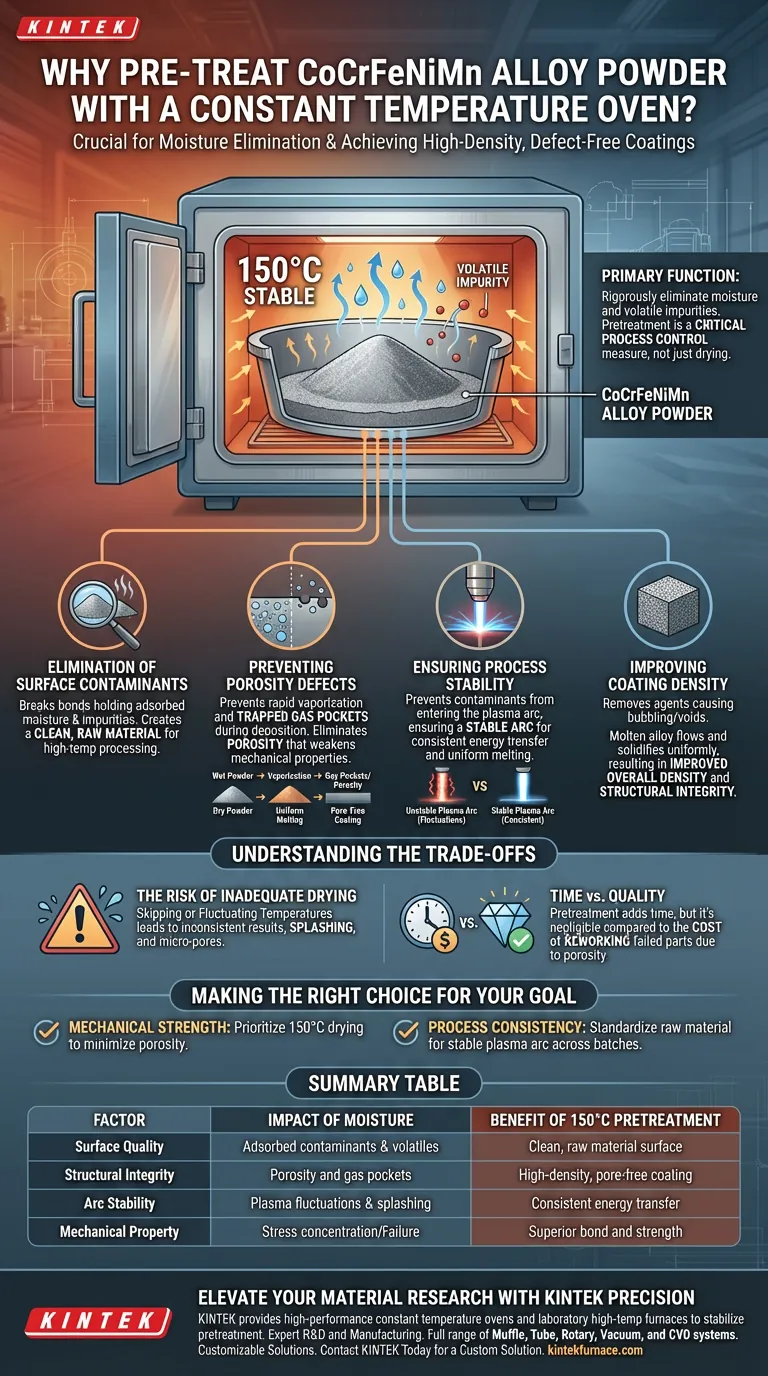

La función principal de un horno de temperatura constante en este contexto es eliminar rigurosamente la humedad y las impurezas volátiles de la superficie del polvo de aleación CoCrFeNiMn. Específicamente, mantener el polvo a 150 °C asegura que el material esté completamente seco, lo cual es el paso fundamental para prevenir fallas estructurales durante el posterior proceso de deposición.

El pretratamiento no se trata solo de secar; es una medida crítica de control de procesos. Al eliminar la humedad y los contaminantes superficiales, previene directamente la formación de gas durante el revestimiento, asegurando un arco de plasma estable y un recubrimiento de alta densidad y libre de poros.

El papel crítico de la eliminación de la humedad

Eliminación de contaminantes superficiales

Los polvos metálicos, incluidas las aleaciones de alta entropía como CoCrFeNiMn, adsorben naturalmente humedad e impurezas volátiles del entorno circundante.

El uso de un horno de temperatura constante a 150 °C proporciona la energía térmica necesaria para romper los enlaces que mantienen estos adsorbidos en la superficie del polvo. Esto crea una materia prima limpia y lista para el procesamiento a alta temperatura.

Prevención de defectos de porosidad

La amenaza más significativa para la calidad del recubrimiento es el gas atrapado. Si la humedad permanece en el polvo, se vaporiza rápidamente al entrar en contacto con el alto calor de la fuente de deposición.

Esta vaporización crea bolsas de gas que quedan atrapadas dentro del metal en solidificación. Estas bolsas se manifiestan como defectos de porosidad, que debilitan significativamente las propiedades mecánicas de la capa de revestimiento final.

Garantizar la estabilidad del proceso

La humedad y las impurezas volátiles introducen variables en el entorno de deposición.

Cuando estos contaminantes entran en el arco de plasma, pueden causar fluctuaciones e inestabilidad. Al secar el polvo, se asegura que el arco de plasma permanezca estable, lo que permite una transferencia de energía constante y una fusión uniforme de la aleación.

Mejora de la densidad del recubrimiento

El objetivo final del revestimiento es una capa densa y sólida de material.

Al eliminar los agentes que causan burbujas y vacíos (humedad y volátiles), la aleación fundida puede fluir y solidificarse de manera uniforme. Esto da como resultado una capa de revestimiento con mejor densidad general e integridad estructural superior.

Comprender las compensaciones

El riesgo de un secado inadecuado

Omitir este paso o usar un horno con temperaturas fluctuantes puede generar resultados inconsistentes. Incluso cantidades mínimas de humedad pueden causar salpicaduras o microporos que comprometen la unión con el sustrato.

Tiempo vs. Calidad

Este pretratamiento agrega tiempo al ciclo de producción. Sin embargo, esta inversión de tiempo es insignificante en comparación con el costo de reprocesar una pieza fallida debido a porosidad o mala adhesión causada por polvo "húmedo".

Tomando la decisión correcta para su objetivo

Para garantizar el éxito de su deposición de CoCrFeNiMn, considere sus objetivos específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice el ciclo de secado a 150 °C para minimizar la porosidad, ya que los poros actúan como puntos de concentración de tensiones que conducen a fallas.

- Si su enfoque principal es la consistencia del proceso: Utilice el horno para estandarizar su materia prima, asegurando que el arco de plasma permanezca estable y predecible en diferentes lotes.

Trate la deshidratación del polvo no como una sugerencia, sino como un requisito previo obligatorio para lograr recubrimientos de aleación densos y libres de defectos.

Tabla resumen:

| Factor | Impacto de la humedad | Beneficio del pretratamiento a 150 °C |

|---|---|---|

| Calidad de la superficie | Contaminantes adsorbidos y volátiles | Superficie de materia prima limpia |

| Integridad estructural | Porosidad y bolsas de gas | Recubrimiento de alta densidad y libre de poros |

| Estabilidad del arco | Fluctuaciones del plasma y salpicaduras | Transferencia de energía constante |

| Propiedad mecánica | Concentración de tensiones/Falla | Unión y resistencia superiores |

Mejore su investigación de materiales con KINTEK Precision

No permita que la humedad comprometa el rendimiento de su aleación CoCrFeNiMn. KINTEK ofrece hornos de temperatura constante de alto rendimiento y hornos de alta temperatura de laboratorio diseñados específicamente para estabilizar sus flujos de trabajo de pretratamiento.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico. Garantice la consistencia del proceso y resultados libres de defectos con nuestra tecnología líder en la industria.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué consideraciones a largo plazo son importantes al seleccionar un horno? Asegure operaciones rentables y conformes.

- ¿Cómo afecta un catalizador de óxido de zinc (ZnO) a la pirólisis del PET? Optimice los rendimientos y la eficiencia

- ¿Cuál es la función de un horno de alta temperatura de laboratorio en el pretratamiento del polvo de cáscara de huevo? Optimizar Compuestos AA6061

- ¿Por qué la purificación por zonas es esencial para los cristales de haluro alcalino? Lograr datos puros de luminiscencia intrínseca

- ¿Por qué se introduce nitrógeno de grado industrial durante el proceso de pirólisis de biocarbón? Garantizar la seguridad y la calidad

- ¿Cuál es el propósito de usar un selector de grano en espiral? Lograr precisión monocristalina en fundiciones de metal

- ¿Cuál es el propósito de tratar los polvos ADSC con hidrógeno? Purifique su material para una conductividad superior

- ¿Cuál es la función de un reactor hidrotérmico de alta presión en la síntesis de aerogel de grafeno? Clave para los marcos de carbono 3D