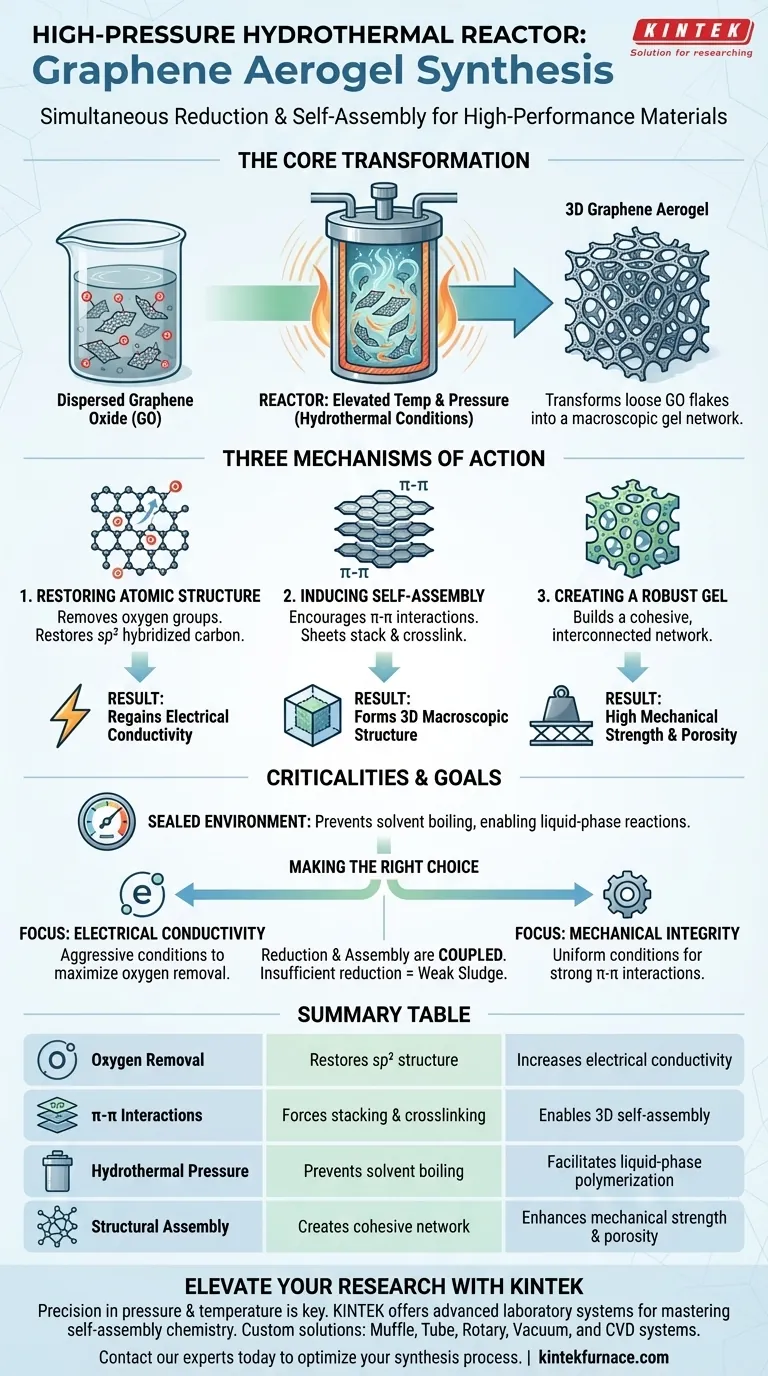

El reactor hidrotérmico de alta presión sirve como recipiente crítico para reducir simultáneamente el óxido de grafeno e inducir el autoensamblaje estructural. Al crear un entorno sellado caracterizado por alta temperatura y presión, el reactor fuerza a las láminas dispersas de óxido de grafeno (GO) a desprender átomos de oxígeno e interconectarse físicamente en un marco tridimensional unificado.

El entorno del reactor es el impulsor clave que transforma las escamas de GO sueltas y aislantes en una red de gel macroscópica definida por alta resistencia mecánica y conductividad eléctrica restaurada.

El Mecanismo de Transformación

La síntesis de aerogeles de carbono de grafeno de alto rendimiento no es simplemente un proceso de secado; es una compleja reconstrucción química y física. El reactor permite esto a través de tres mecanismos específicos.

Restauración de la Estructura Atómica

Dentro del reactor, las condiciones hidrotérmicas facilitan la eliminación parcial de los grupos funcionales que contienen oxígeno presentes en la superficie del óxido de grafeno.

Esta eliminación es esencial para restaurar la estructura hibridada $sp^2$ de los átomos de carbono. Esta restauración atómica es la causa directa de que el material recupere sus propiedades conductoras.

Inducción del Autoensamblaje Físico

A medida que se eliminan los grupos de oxígeno, la naturaleza química de las láminas de grafeno cambia.

Las condiciones del reactor fomentan las interacciones $\pi-\pi$ (pi-pi) entre las láminas de grafeno. Esta fuerza hace que las láminas 2D se apilen y se entrecrucen espontáneamente, autoensamblándose en una estructura macroscópica 3D.

Creación de una Red de Gel Robusta

El resultado de este autoensamblaje es una red de gel cohesiva en lugar de un polvo o precipitado.

Esta estructura de red es responsable de la alta resistencia mecánica del material final. Asegura que el aerogel mantenga su integridad y porosidad, en lugar de colapsar de nuevo en un sólido denso similar al grafito.

Comprensión de las Críticas

Si bien el reactor permite la síntesis, el proceso depende del mantenimiento de un delicado equilibrio de condiciones dentro del recipiente sellado.

El Papel del Entorno Sellado

El reactor debe permanecer perfectamente sellado para mantener la alta presión necesaria.

Esta presión evita que el disolvente (agua) hierva a altas temperaturas, permitiendo que las reacciones "hidrotérmicas", como la deshidratación y la polimerización, ocurran en una fase líquida de alta densidad que sería imposible a presión atmosférica.

El Vínculo Entre Reducción y Ensamblaje

Es crucial entender que la reducción y el ensamblaje son procesos acoplados en este entorno.

Si las condiciones del reactor no logran reducir suficientemente el GO (eliminar el oxígeno), las interacciones $\pi-\pi$ seguirán siendo demasiado débiles. Esto conduce a un fallo en el autoensamblaje, resultando en un lodo débil en lugar de un aerogel fuerte y de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Al utilizar un reactor hidrotérmico de alta presión para aerogeles de grafeno, sus métricas de rendimiento específicas dependen de cómo gestione el proceso de reducción.

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que las condiciones del reactor (temperatura y duración) sean lo suficientemente agresivas para maximizar la eliminación de grupos de oxígeno y restaurar completamente la estructura $sp^2$.

- Si su enfoque principal es la Integridad Mecánica: Priorice las condiciones que favorezcan el autoensamblaje uniforme y las interacciones $\pi-\pi$ fuertes para construir una red 3D robusta.

El reactor de alta presión no es solo un contenedor; es el entorno activo que dicta la calidad final de su aerogel de carbono.

Tabla Resumen:

| Mecanismo | Función en la Síntesis | Impacto en el Aerogel Final |

|---|---|---|

| Eliminación de Oxígeno | Restaura la estructura de carbono hibridada $sp^2$ | Aumenta la conductividad eléctrica |

| Interacciones $\pi-\pi$ | Fuerza a las láminas 2D a apilarse y entrecruzarse | Permite el autoensamblaje macroscópico 3D |

| Presión Hidrotérmica | Evita la ebullición del disolvente a altas temperaturas | Facilita la polimerización en fase líquida |

| Ensamblaje Estructural | Crea una red interconectada cohesiva | Mejora la resistencia mecánica y la porosidad |

Mejore su Investigación de Nanomateriales con KINTEK

La precisión en la presión y la temperatura es la diferencia entre un lodo débil y un aerogel de grafeno de alto rendimiento. KINTEK proporciona los reactores hidrotérmicos de alta presión y los sistemas de laboratorio avanzados necesarios para dominar la compleja química del autoensamblaje.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables según sus requisitos de investigación específicos. Ya sea que su objetivo sea la máxima conductividad eléctrica o una integridad mecánica superior, nuestro equipo garantiza el entorno estable y sellado que sus materiales exigen.

¿Listo para optimizar su proceso de síntesis? Contacte a nuestros expertos de laboratorio hoy mismo para encontrar la solución hidrotérmica perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Cuáles son las ventajas del Método de Hogar Láser para la Zirconia? Lograr alta pureza y densidad para investigación avanzada

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Cuál es la importancia del tratamiento térmico para el NCM811 rico en Ni? Domina la síntesis precisa de cátodos de batería

- ¿Por qué es fundamental el control programable de la temperatura en los hornos durante la aluminización de superaleaciones? Garantiza un alto rendimiento de HTLA

- ¿Cuál es la función principal de un horno de secado de alto vacío en el pretratamiento de polvo B4C/Al? Proteger la pureza y prevenir poros

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales