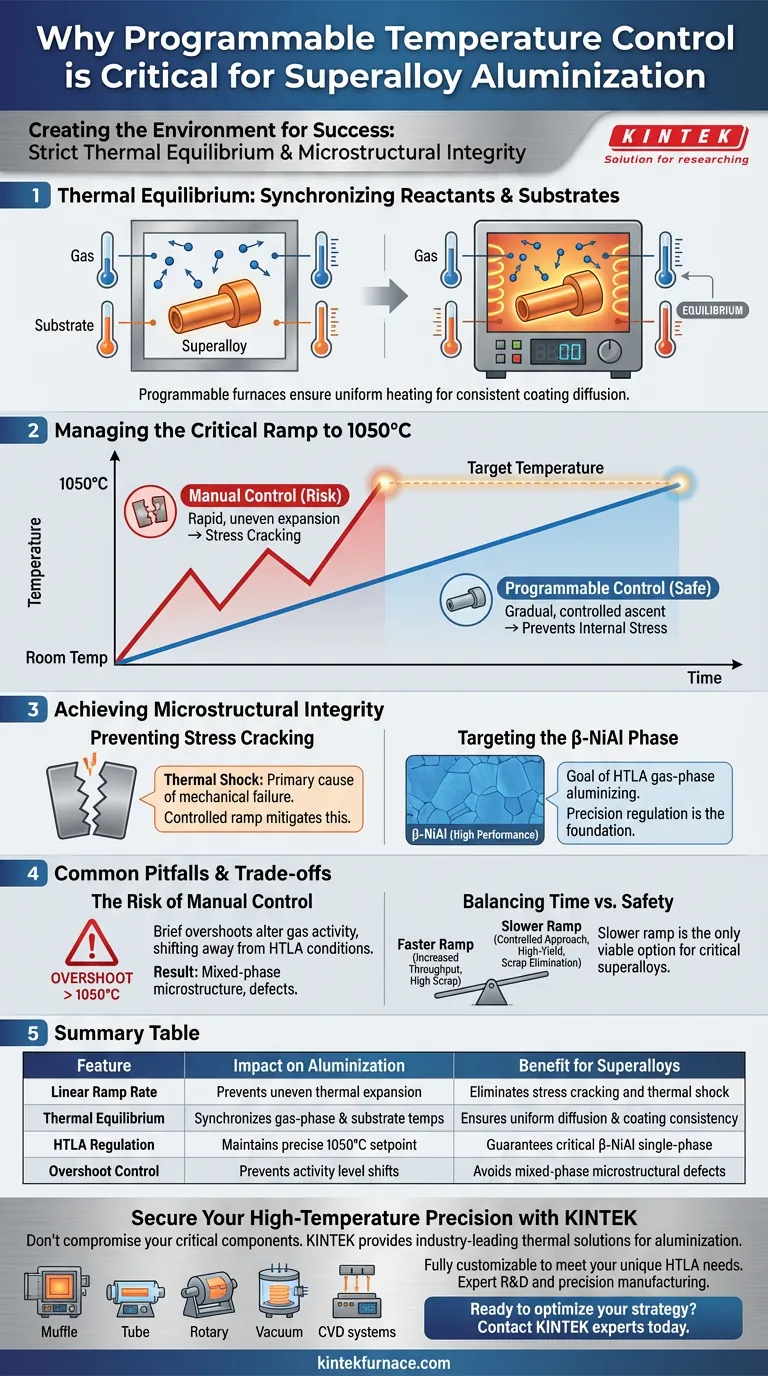

El control programable de la temperatura crea el entorno necesario para una aluminización exitosa al garantizar un estricto equilibrio térmico entre el sustrato de superaleación y los reactivos en fase gaseosa. Sin esta gestión precisa, especialmente durante el aumento de temperatura desde la temperatura ambiente hasta los 1050 °C, el material se vuelve vulnerable a graves grietas por tensión e inconsistencias microestructurales.

El calentamiento de precisión no se trata solo de alcanzar un punto de ajuste; es el mecanismo definitorio que permite la aluminización a alta temperatura y baja actividad (HTLA). Al sincronizar la temperatura del gas y el sustrato, se asegura la formación de la microestructura crítica de fase única $\beta$-NiAl al tiempo que se eliminan los riesgos de choque térmico.

El Papel del Equilibrio Térmico

Sincronización de Reactivos y Sustratos

El proceso de aluminización se basa en una delicada interacción química entre los reactivos en fase gaseosa y el sustrato de superaleación sólida.

Para que el recubrimiento se forme correctamente, estos dos estados distintos de la materia deben estar en equilibrio térmico. Los hornos programables garantizan que el gas y el metal se calienten a una velocidad sincronizada, lo que permite una difusión uniforme.

Gestión del Rampa Crítica

La transición de la temperatura ambiente a la temperatura de procesamiento objetivo de 1050 °C es la fase más volátil del proceso.

Un controlador programable regula este ascenso con exactitud. Al controlar la velocidad de la rampa, el horno previene la expansión rápida y desigual que crea tensión interna dentro del componente.

Logro de la Integridad Microestructural

Prevención de Grietas por Tensión

El choque térmico es la principal causa de falla mecánica durante los tratamientos a alta temperatura.

Si la temperatura aumenta demasiado agresivamente, el gradiente térmico a través de la pieza causa grietas por tensión. El control programable mitiga esto al imponer un aumento gradual y constante de la temperatura.

Apuntando a la Fase $\beta$-NiAl

El objetivo final de este proceso es lograr una microestructura específica conocida como la fase única $\beta$-NiAl.

Esta estructura solo se puede lograr a través de la aluminización en fase gaseosa a alta temperatura y baja actividad (HTLA). La regulación precisa de la temperatura es la "base" de HTLA, asegurando que el recubrimiento desarrolle la composición de fase correcta sin subproductos no deseados.

Errores Comunes y Compensaciones

El Riesgo del Control Manual

Intentar gestionar este proceso sin pasos programables a menudo conduce a un "sobreimpulso", donde la temperatura excede brevemente los 1050 °C.

Incluso los breves sobreimpulsos pueden alterar el nivel de actividad del gas, desviando el proceso de las condiciones HTLA. Esto da como resultado una microestructura de fase mixta que carece de las características de rendimiento del $\beta$-NiAl puro.

Equilibrio entre Tiempo y Seguridad

Una rampa programable suele ser más lenta que un método de calentamiento directo, lo que agrega tiempo al ciclo de producción.

Sin embargo, la compensación es innegociable. Si bien una rampa más rápida podría aumentar el rendimiento, aumenta drásticamente la tasa de desechos debido a fracturas por tensión, lo que hace que el enfoque más lento y controlado sea la única opción viable para superaleaciones críticas.

Optimización de su Estrategia de Aluminización

Para garantizar resultados de alto rendimiento durante la aluminización de superaleaciones, alinee su perfil térmico con sus objetivos de material específicos:

- Si su principal enfoque es prevenir fallas mecánicas: Priorice una velocidad de rampa lenta y lineal hasta 1050 °C para minimizar el choque térmico y eliminar las grietas por tensión.

- Si su principal enfoque es el rendimiento del recubrimiento: Asegure el estricto cumplimiento de los parámetros de temperatura HTLA para garantizar la formación de la microestructura de fase única $\beta$-NiAl.

La precisión en el control de la temperatura no es simplemente una característica del horno; es la restricción de ingeniería que define la calidad del componente de superaleación final.

Tabla Resumen:

| Característica | Impacto en el Proceso de Aluminización | Beneficio para Superaleaciones |

|---|---|---|

| Velocidad de Rampa Lineal | Previene la expansión térmica desigual | Elimina grietas por tensión y choque térmico |

| Equilibrio Térmico | Sincroniza las temperaturas de la fase gaseosa y el sustrato | Asegura una difusión uniforme y consistencia del recubrimiento |

| Regulación HTLA | Mantiene un punto de ajuste preciso de 1050 °C | Garantiza la fase única crítica $\beta$-NiAl |

| Control de Sobreimpulso | Previene cambios en el nivel de actividad | Evita defectos microestructurales de fase mixta |

Asegure su Precisión a Alta Temperatura con KINTEK

No permita que el control manual o los sobreimpulsos de temperatura comprometan sus componentes críticos de superaleación. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para las rigurosas demandas de la aluminización.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite una unidad de sobremesa o un horno industrial de alta capacidad, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento HTLA, garantizando la microestructura perfecta de $\beta$-NiAl en todo momento.

¿Listo para optimizar su estrategia de aluminización?

Contacte a los expertos de KINTEK hoy mismo para encontrar el horno programable ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo puedo mejorar el rendimiento de mi bomba de vacío? Optimice su sistema para un vacío más profundo y un bombeo más rápido

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre

- ¿Cómo contribuye el diseño de hornos industriales especializados para la producción de hidrógeno a la extensión de su vida útil?

- ¿Por qué es necesario un horno de secado industrial para las suspensiones mezcladas de carburo de boro? Garantice la integridad y precisión del recubrimiento

- ¿Cómo mejora el proceso de recocido post-laminación la microestructura interfacial? Mejora de la resistencia de la unión titanio-acero

- ¿Cuáles son las ventajas de usar KOH como activador químico? Mejora del área superficial y la porosidad del carbono de biomasa

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica

- ¿Cuál es el principio de funcionamiento de una liofilizadora de vacío en la fabricación de aerogeles de carbono? Dominio de la Sublimación