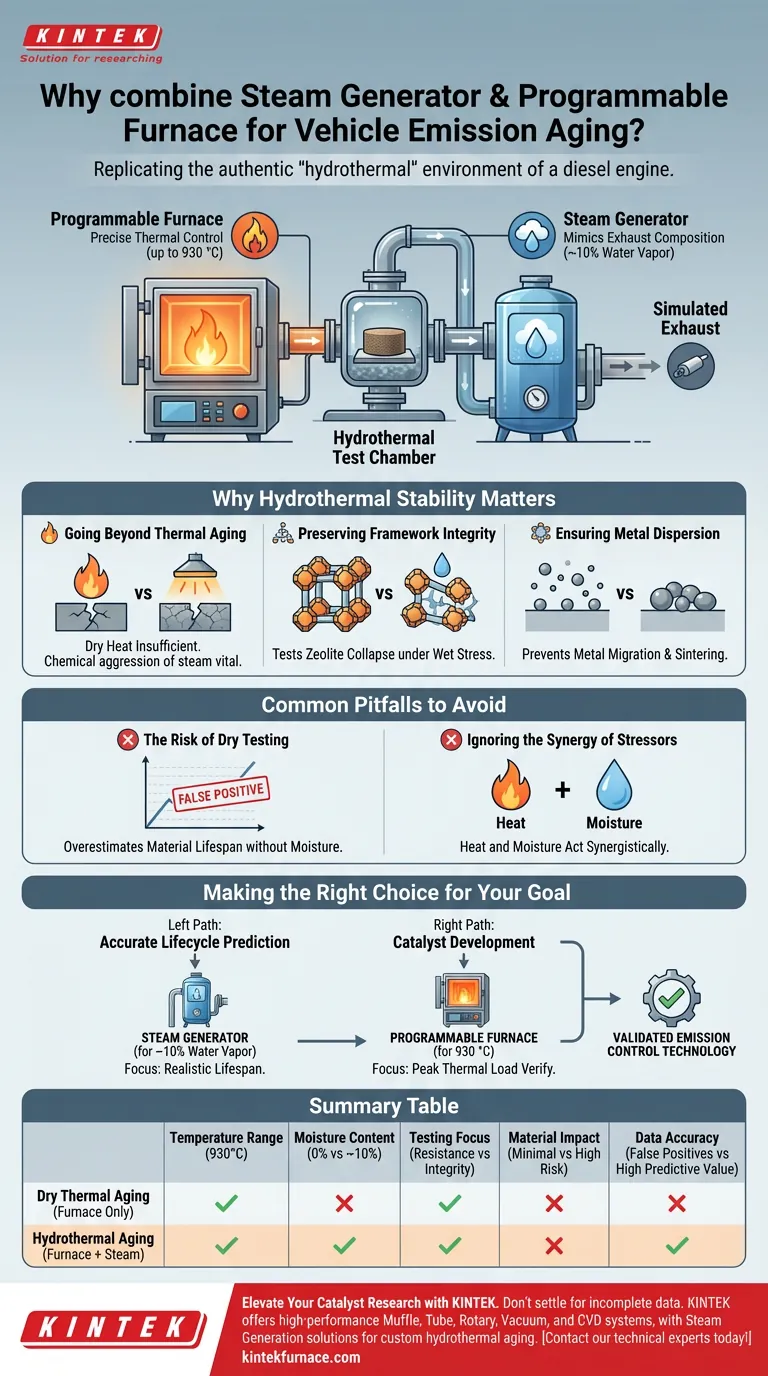

La combinación de un generador de vapor y un horno programable es estrictamente necesaria porque replica el auténtico entorno "hidrotermal" de un motor diésel. Mientras que el horno programable proporciona pruebas de estrés térmico precisas hasta 930 °C, el generador de vapor introduce el contenido de vapor de agua de aproximadamente el 10% inherente a los gases de escape reales. Sin la introducción de humedad a través del generador de vapor, el experimento solo probaría la resistencia térmica, sin capturar la realidad química mucho más destructiva de las emisiones del vehículo.

Los gases de combustión del mundo real son una mezcla dura de calor extremo y humedad significativa. Al combinar la generación de vapor con hornos de alta temperatura, los investigadores pueden probar la estabilidad hidrotermal de los catalizadores, asegurando que mantengan su estructura y efectividad bajo condiciones operativas realistas.

Los Componentes de la Simulación Realista

Mimetizando la Composición de los Gases de Escape

Los subproductos de la combustión rara vez están secos. Específicamente en los motores diésel, el gas de escape típicamente contiene alrededor de un 10% de vapor de agua.

Para obtener datos experimentales válidos, se debe replicar esta composición atmosférica específica. Un generador de vapor es la única forma de introducir esta humedad requerida de manera controlada y medible.

Control Térmico de Precisión

El horno programable sirve como el motor térmico del experimento. Permite a los investigadores aplicar perfiles de calentamiento precisos, alcanzando temperaturas de hasta 930 °C.

Esta capacidad simula los intensos picos de calor que experimenta un motor bajo carga pesada o durante los ciclos de regeneración.

Por Qué la Estabilidad Hidrotermal Importa

Más Allá del Envejecimiento Térmico

El simple envejecimiento térmico (calor seco) a menudo es insuficiente para probar materiales de control de emisiones.

La adición de vapor de agua crea un entorno hidrotermal, que es químicamente más agresivo que el aire seco. Los materiales que sobreviven al calor seco pueden fallar rápidamente cuando la humedad facilita la degradación estructural.

Preservando la Integridad del Marco

El sujeto principal de estas pruebas son a menudo las zeolitas metálicas. Estos materiales dependen de una estructura cristalina específica, o marco, para funcionar.

La combinación de vapor y horno prueba rigurosamente si este marco permanece intacto o colapsa bajo el estrés del vapor caliente.

Asegurando la Dispersión de Metales

Los catalizadores dependen de que los metales activos estén bien distribuidos (dispersos) en su superficie.

Bajo condiciones hidrotermales, estos metales pueden migrar y agruparse (sinterizarse), volviendo ineficaz al catalizador. Este montaje experimental confirma la capacidad del material para mantener la dispersión de metales a pesar del estrés ambiental extremo.

Errores Comunes a Evitar

El Riesgo de Pruebas en Seco

El error más significativo en la simulación de emisiones es depender únicamente del tratamiento térmico en seco.

Los datos obtenidos sin vapor de agua a menudo arrojan "falsos positivos", sugiriendo que un material es estable cuando en realidad fallaría en un motor real.

Ignorando la Sinergia de los Estresores

El calor y la humedad actúan sinérgicamente para degradar los materiales.

Aislar estas variables a menudo oculta el verdadero mecanismo de degradación. El horno programable y el generador de vapor deben usarse simultáneamente para observar el efecto acumulativo en la zeolita.

Tomando la Decisión Correcta para Su Objetivo

Al diseñar sus protocolos de validación experimental, considere los requisitos específicos de su aplicación de material:

- Si su enfoque principal es la predicción precisa del ciclo de vida: Debe utilizar el generador de vapor para replicar el ~10% de vapor de agua que se encuentra en los gases de escape reales, ya que las pruebas en seco sobreestimarán la vida útil del material.

- Si su enfoque principal es el desarrollo de catalizadores: Debe priorizar la capacidad del horno programable para alcanzar los 930 °C para verificar que la dispersión de metales se mantenga bajo cargas térmicas máximas.

La validación de la tecnología de control de emisiones requiere pruebas contra la realidad del motor, donde el calor y la humedad siempre trabajan juntos.

Tabla Resumen:

| Característica | Envejecimiento Térmico en Seco (Solo Horno) | Envejecimiento Hidrotermal (Horno + Vapor) |

|---|---|---|

| Rango de Temperatura | Hasta 930 °C | Hasta 930 °C |

| Contenido de Humedad | 0% (Aire Seco) | ~10% Vapor de Agua (Escape Simulado) |

| Enfoque de Prueba | Resistencia Térmica | Integridad del Marco y Estabilidad Química |

| Impacto en el Material | Estrés Estructural Mínimo | Alto Riesgo de Colapso/Sinterización de Zeolita |

| Precisión de los Datos | Potenciales "Falsos Positivos" | Alto Valor Predictivo del Mundo Real |

Eleve su Investigación de Catalizadores con KINTEK

No se conforme con datos incompletos de pruebas térmicas en seco. Para predecir con precisión la vida útil y la eficiencia de los materiales de control de emisiones, necesita una configuración que replique la dura realidad de los gases de escape diésel.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con soluciones especializadas de Generación de Vapor. Nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de envejecimiento hidrotermal, asegurando que sus zeolitas y catalizadores mantengan la integridad estructural y la dispersión de metales bajo cargas térmicas máximas.

¿Listo para construir un entorno de simulación más realista? ¡Contacte a nuestros expertos técnicos hoy mismo para personalizar su sistema de horno de alta temperatura!

Guía Visual

Referencias

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales

- ¿Qué papel juega un horno de secado de laboratorio en los soportes catalíticos? Garantizar la integridad estructural y la alta dispersión

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Qué factores deben considerarse al seleccionar un horno basándose en las propiedades del material? Asegure un Tratamiento Térmico Óptimo

- ¿Por qué es fundamental el uso de sistemas de hornos de alta temperatura para el desarrollo de delta-MnO2? Master Atomic Engineering

- ¿Por qué es necesario un entorno presurizado para la síntesis de HMF? Garantizar la estabilidad en fase líquida a altas temperaturas

- ¿Cuál es la necesidad técnica de calentar y agitar las ánodos de aleación K-Na? Garantice el máximo rendimiento de la batería

- ¿Cuál es el propósito del recocido de homogeneización a alta temperatura? Optimización de la ductilidad de la aleación Ti-5Al-2.5Sn-0.2C