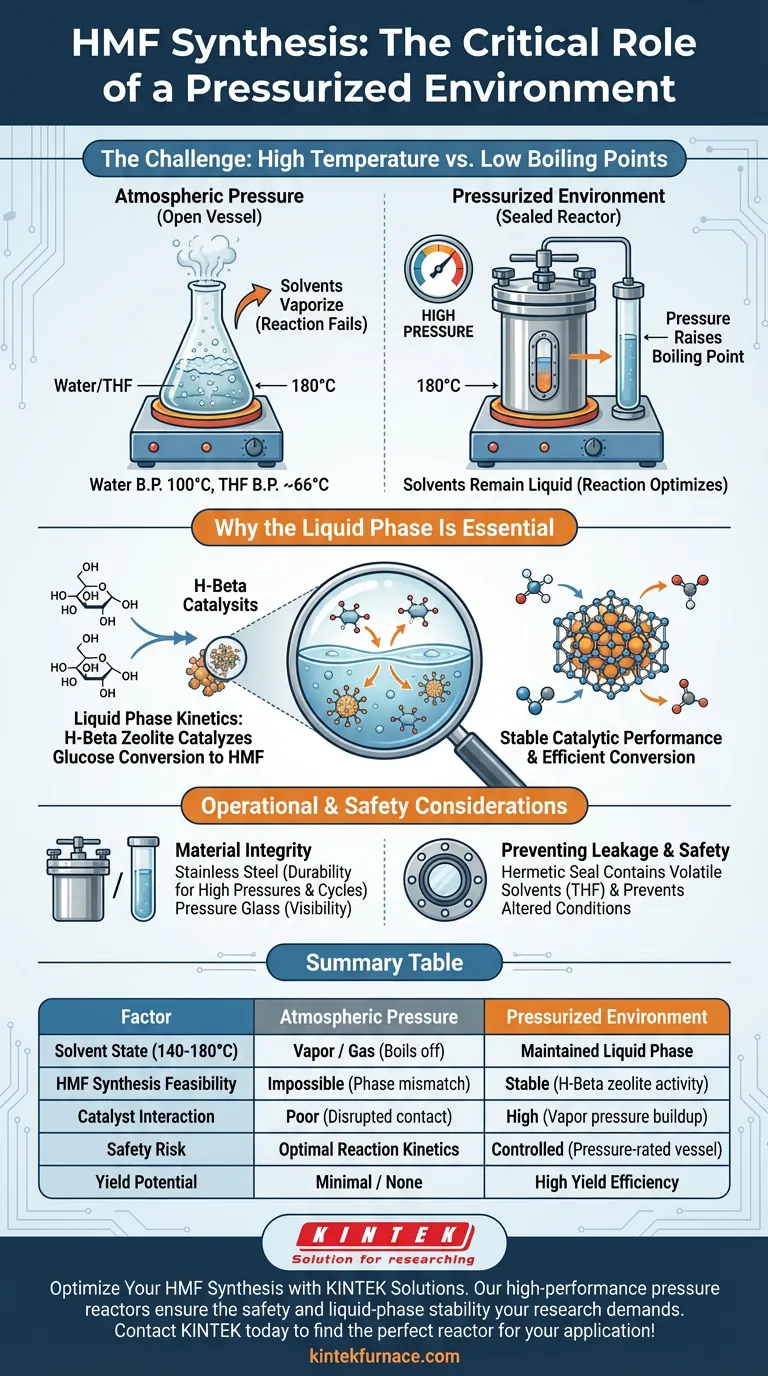

Un entorno presurizado es fundamental para mantener el sistema de disolventes en fase líquida. Dado que la síntesis de HMF generalmente ocurre a temperaturas entre 140 °C y 180 °C, la temperatura de operación excede significativamente los puntos de ebullición estándar de los disolventes utilizados, como el agua y el tetrahidrofurano (THF). Sin un recipiente sellado y resistente a la presión, estos disolventes se vaporizarían inmediatamente, impidiendo que ocurra la reacción.

Al sellar el reactor, se eleva artificialmente el punto de ebullición de la mezcla de disolventes. Esto obliga al agua y al THF a permanecer en estado líquido a pesar del alto calor, creando el entorno termodinámico necesario para que la zeolita H-Beta catalice la conversión de la glucosa.

El papel de la temperatura y la presión

Superando los puntos de ebullición de los disolventes

La síntesis de Hidroximetilfurfural (HMF) se basa en un sistema de disolventes bifásico, típicamente compuesto por agua y THF.

A presión atmosférica estándar, el agua hierve a 100 °C y el THF hierve a aproximadamente 66 °C.

Lograr la síntesis a alta temperatura

Para convertir eficazmente la glucosa en HMF utilizando zeolita H-Beta, la reacción requiere temperaturas que oscilan entre 140 °C y 180 °C.

Dado que este rango está muy por encima de los puntos de ebullición de los disolventes, un recipiente presurizado es la única forma de llevar a cabo la reacción sin perder el disolvente por evaporación.

Estabilidad termodinámica y catalítica

Mantener la cinética en fase líquida

Para que la conversión química proceda, los reactivos (glucosa) deben interactuar con el catalizador (zeolita H-Beta) dentro de un medio líquido.

Los recipientes resistentes a la presión, como los autoclaves de acero inoxidable o los tubos de vidrio de paredes gruesas, confinan los vapores. Esta contención genera presión interna, manteniendo el sistema de disolventes en la fase líquida necesaria para la cinética de la reacción.

Garantizar el rendimiento del catalizador

La estabilidad del proceso catalítico está directamente ligada a la consistencia del entorno de reacción.

La referencia principal señala que un entorno presurizado garantiza un rendimiento catalítico estable. Si se permitiera que el disolvente se evaporara o fluctuara entre fases, la interacción entre la zeolita y la glucosa se vería interrumpida, lo que provocaría bajos rendimientos o desactivación del catalizador.

Consideraciones operativas y de seguridad

Integridad del material

Debe utilizar reactores de acero inoxidable o vidrio especializado resistente a la presión.

La cristalería de laboratorio estándar no puede soportar la presión interna generada al calentar los disolventes a 180 °C. El uso de materiales inadecuados presenta un riesgo significativo de rotura o explosión del recipiente.

Prevención de fugas de disolventes

Además de mantener la presión, el recipiente debe estar herméticamente sellado para evitar fugas físicas.

La pérdida de disolvente durante la reacción altera la concentración de los reactivos y puede hacer que las condiciones termodinámicas sean inestables. Además, la contención de THF (un disolvente orgánico volátil) es esencial para la seguridad del laboratorio.

Aplicando esto a la configuración de su reacción

Para garantizar una síntesis exitosa de HMF, seleccione su equipo en función de las siguientes prioridades:

- Si su enfoque principal es la eficiencia de la reacción: Asegúrese de que su recipiente esté clasificado para presiones significativamente más altas que la presión de vapor de agua/THF a 180 °C para garantizar una fase líquida estable.

- Si su enfoque principal es la longevidad del equipo: Elija acero inoxidable en lugar de vidrio para ciclos repetidos a alta temperatura para minimizar el riesgo de fallas relacionadas con la fatiga.

El recipiente a presión no es solo un contenedor; es un componente activo que permite la termodinámica requerida para la síntesis de HMF.

Tabla resumen:

| Factor | Presión atmosférica | Entorno presurizado |

|---|---|---|

| Estado del disolvente (140-180 °C) | Vapor / Gas (Se evapora) | Fase líquida mantenida |

| Factibilidad de la síntesis de HMF | Imposible (Desajuste de fase) | Cinética de reacción óptima |

| Interacción del catalizador | Pobre (Contacto interrumpido) | Estable (Actividad de la zeolita H-Beta) |

| Riesgo de seguridad | Alto (Acumulación de presión de vapor) | Controlado (Recipiente con clasificación de presión) |

| Potencial de rendimiento | Mínimo / Ninguno | Alta eficiencia de rendimiento |

Optimice su síntesis de HMF con las soluciones KINTEK

Logre el control termodinámico preciso requerido para la producción de Hidroximetilfurfural (HMF) con nuestros reactores de alta presión de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio que incluyen reactores de acero inoxidable, tubos de vidrio resistentes a la presión y sistemas de hornos de alta temperatura, todos personalizables para sus necesidades de laboratorio únicas.

Ya sea que esté escalando la conversión de glucosa o investigando la catálisis con zeolita H-Beta, nuestro equipo garantiza la seguridad, durabilidad y estabilidad en fase líquida que su investigación exige. No permita que la evaporación del disolvente comprometa sus resultados.

¡Póngase en contacto con KINTEK hoy mismo para encontrar el reactor perfecto para su aplicación!

Guía Visual

Referencias

- Xinyi Xing, Jianxiu Hao. H-Beta Zeolite as Catalyst for the Conversion of Carbohydrates into 5-Hydroxymethylfurfural: The Role of Calcination Temperature. DOI: 10.3390/catal14040248

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el propósito de la estructura de túnel de 0.5 cm en el sinterizado de LLZO? Lograr una uniformidad estructural superior

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida

- ¿Cómo se utilizan los hornos de laboratorio y las balanzas analíticas para determinar el contenido de humedad del polvo de plátano? Guía de pruebas de precisión

- ¿Por qué se requiere un horno de secado al vacío de laboratorio para nanopartículas de perovskita? Salvaguardar la nanoestructura y la pureza

- ¿Por qué se utiliza un desecador de vacío para la conservación de extractos de cáscara de fruta? Proteger los compuestos bioactivos

- ¿Cómo facilita un reactor de microondas de alta potencia el tratamiento térmico del clínker de zinc? Transformación de fase rápida

- ¿Por qué pretratar nanopartículas en un horno industrial? Optimice la resistencia y la consistencia de los nanocompuestos de epoxi

- ¿Cómo influye una fuente de alimentación de polarización en los recubrimientos AlCrSiWN? Domina el bombardeo iónico para una durabilidad superior