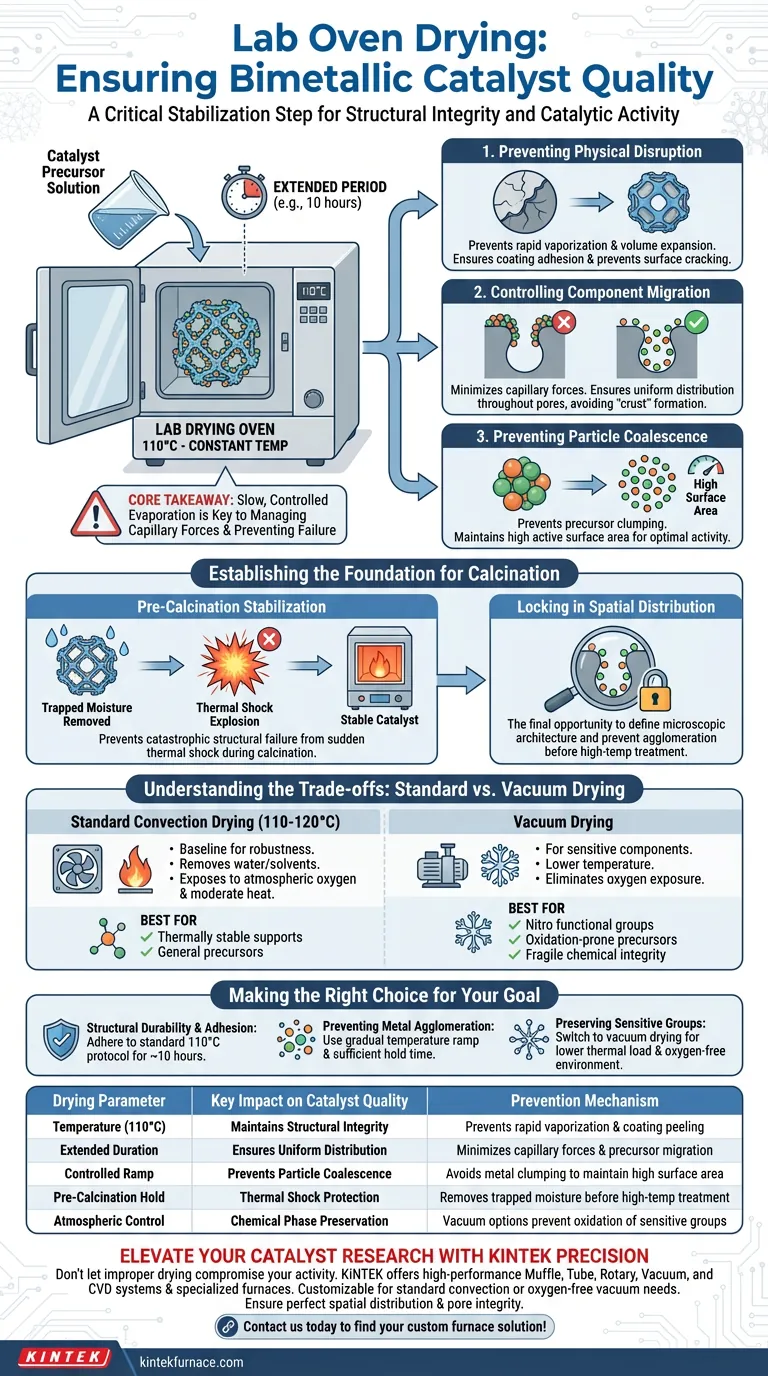

El proceso de secado en horno de laboratorio actúa como un paso crítico de estabilización, utilizando típicamente una temperatura constante alrededor de 110 °C durante períodos prolongados (por ejemplo, 10 horas) para evaporar lentamente la humedad y los disolventes de los poros del catalizador. Al controlar la velocidad de vaporización, este proceso previene perturbaciones físicas —como el desprendimiento del recubrimiento o la distribución desigual de los componentes activos— que ocurren cuando la humedad escapa demasiado rápido, asegurando así la integridad estructural requerida para la posterior calcinación.

Conclusión Clave Acelerar la eliminación de disolventes es una causa principal de fallo del catalizador antes de que comience la reacción. La función principal del horno de secado es gestionar las fuerzas capilares dentro de la estructura de soporte, fijando los precursores metálicos en su lugar para prevenir la migración y la coalescencia de partículas antes de que el tratamiento a alta temperatura haga permanentes esas estructuras.

Regulación de la Eliminación de Disolventes e Integridad de los Poros

Prevención de Perturbaciones Físicas

El peligro inmediato durante la preparación del catalizador es la vaporización rápida. Si el disolvente dentro del soporte poroso se convierte en vapor demasiado rápido, la expansión de volumen resultante puede dañar físicamente la estructura del catalizador.

Esto a menudo se manifiesta como desprendimiento del recubrimiento o agrietamiento de la superficie. Al mantener una temperatura constante (típicamente 110 °C–120 °C), el horno asegura que la humedad se libere gradualmente, preservando el recubrimiento físico sobre el soporte.

Control de la Migración de Componentes

A medida que los disolventes se evaporan, generan fuerzas capilares que pueden arrastrar los precursores metálicos disueltos hacia la superficie del poro.

Si este proceso no se controla, conduce a una distribución desigual o a la formación de una "costra". El secado lento y a temperatura constante minimiza esta migración, asegurando que los componentes bimetálicos activos permanezcan uniformemente dispersos en toda la estructura de poros interna.

Prevención de la Coalescencia de Partículas

Cuando los precursores metálicos se juntan por evaporación rápida, tienden a agruparse o coalescer.

Esto reduce el área superficial activa del catalizador final. Los tiempos de secado prolongados permiten que el disolvente retroceda sin forzar estas partículas a unirse, manteniendo la alta dispersión necesaria para la actividad catalítica.

Establecimiento de la Base para la Formación de Fases

Estabilización Previa a la Calcinación

La fase de secado crea una base física sólida para el siguiente paso: la calcinación a alta temperatura.

Si queda humedad atrapada en lo profundo de los poros cuando el catalizador entra en el horno de calcinación, el choque térmico repentino puede causar un fallo estructural catastrófico. Un secado exhaustivo asegura que el catalizador sea físicamente estable antes de que ocurran los cambios de fase química.

Fijación de la Distribución Espacial

La disposición espacial de los componentes bimetálicos se define durante la etapa de secado, no durante la etapa de calcinación.

Una vez que el catalizador entra en el tratamiento a alta temperatura, las partículas metálicas quedan esencialmente fijadas en su lugar. Por lo tanto, el proceso de secado en horno es la oportunidad final para influir en la distribución de los componentes y prevenir la aglomeración de los sitios activos.

Comprender las Compensaciones: Secado Estándar vs. Secado al Vacío

Si bien el secado estándar en horno a 110 °C es la base para la robustez general, no es universalmente aplicable a todos los tipos de catalizadores.

Secado por Convección Estándar (110 °C - 120 °C)

Este es el enfoque estándar para soportes y precursores térmicamente estables. Elimina eficazmente el agua y los disolventes comunes. Sin embargo, expone el catalizador al oxígeno atmosférico y al calor moderado, lo que puede ser perjudicial para grupos funcionales altamente sensibles.

Limitaciones del Secado al Vacío

Para catalizadores que contienen componentes sensibles (como grupos funcionales nitro) o aquellos propensos a la oxidación, el secado estándar puede causar descomposición prematura.

En estos casos específicos, se requiere un horno de secado al vacío. Esto permite la eliminación de disolventes a temperaturas reducidas y elimina la exposición al oxígeno, preservando la integridad química de los precursores frágiles.

Tomando la Decisión Correcta para su Objetivo

Para garantizar un catalizador bimetálico de la más alta calidad, adapte su protocolo de secado a la estabilidad específica de sus precursores.

- Si su principal enfoque es la durabilidad estructural y la adhesión del recubrimiento: Adhiérase al protocolo estándar de 110 °C durante aproximadamente 10 horas para prevenir el desprendimiento y asegurar la eliminación completa de la humedad.

- Si su principal enfoque es prevenir la aglomeración de metales: Asegúrese de que la rampa de temperatura sea gradual y el tiempo de mantenimiento sea suficiente para evitar que las fuerzas capilares causen migración de partículas.

- Si su principal enfoque es preservar grupos funcionales sensibles: Cambie al secado al vacío para reducir la carga térmica y eliminar el oxígeno atmosférico del proceso.

Una fase de secado disciplinada no se trata solo de eliminar agua; es el punto de control principal para definir la arquitectura microscópica de su catalizador final.

Tabla Resumen:

| Parámetro de Secado | Impacto Clave en la Calidad del Catalizador | Mecanismo de Prevención |

|---|---|---|

| Temperatura (110 °C) | Mantiene la Integridad Estructural | Previene la vaporización rápida y el desprendimiento del recubrimiento |

| Duración Prolongada | Asegura la Distribución Uniforme | Minimiza las fuerzas capilares y la migración de precursores |

| Rampa Controlada | Previene la Coalescencia de Partículas | Evita la aglomeración de metales para mantener una alta área superficial |

| Retención Previa a la Calcinación | Protección contra Choque Térmico | Elimina la humedad atrapada antes del tratamiento a alta temperatura |

| Control Atmosférico | Preservación de la Fase Química | Las opciones de vacío previenen la oxidación de grupos sensibles |

Mejore su Investigación de Catalizadores con la Precisión de KINTEK

No permita que un secado inadecuado comprometa su actividad catalítica. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de preparación. Ya sea que requiera estabilidad por convección estándar o entornos de vacío sin oxígeno, nuestro equipo garantiza una distribución espacial e integridad de poros perfectas para sus catalizadores bimetálicos.

¿Listo para optimizar los protocolos de secado y calcinación de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Qué función cumple el gas argón de alta pureza en la preparación de BPEA mediante PVT? Asegura el crecimiento de cristales de alta calidad

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Por qué es fundamental el control de alta precisión de las relaciones de flujo de argón (Ar) y nitrógeno (N2) en la fabricación de recubrimientos de CrSiN-Y?

- ¿Cómo facilita un reactor de microondas de alta potencia el tratamiento térmico del clínker de zinc? Transformación de fase rápida

- ¿Cuál es el propósito de usar un horno de precisión para el secado de HAp-Fe3O4? Lograr estabilidad a 110 °C y alta porosidad

- ¿Cuál es el objetivo técnico del precalentamiento del cilindro y los moldes de extrusión a 460 ℃? Optimizar Calidad y Flujo

- ¿Cuál es la función de un horno eléctrico de alta precisión en la síntesis de ZnO-CuO? Control Térmico Experto para Nanofolios