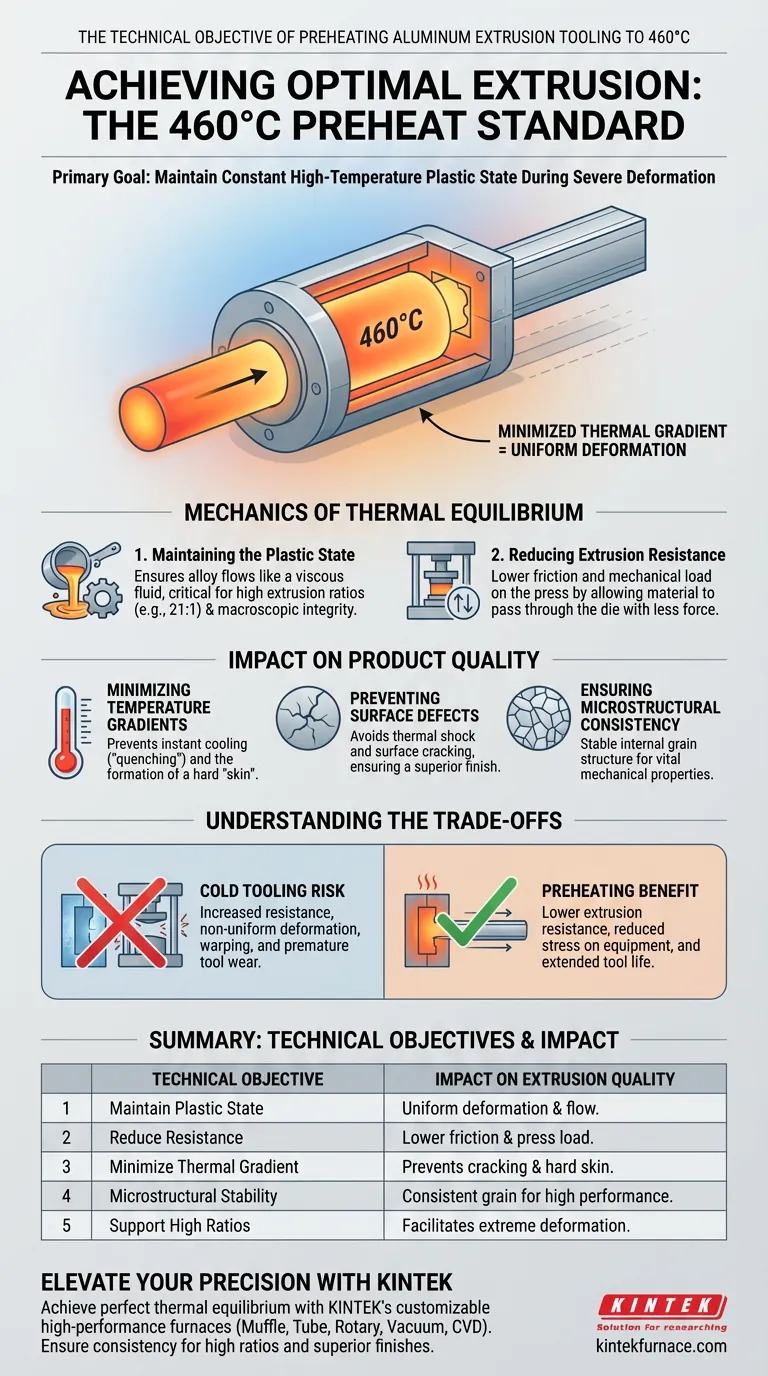

El objetivo técnico principal del precalentamiento del cilindro y los moldes de extrusión a 460 ℃ es mantener estrictamente la aleación de aluminio en un estado plástico constante y a alta temperatura durante la deformación severa. Al equilibrar la temperatura de las herramientas con el material, se minimiza el gradiente térmico en la interfaz. Esto reduce directamente la resistencia a la extrusión y elimina las tensiones internas que conducen a una deformación no uniforme o al agrietamiento superficial.

El precalentamiento es fundamental para lograr altas relaciones de extrusión, como 21:1, sin comprometer la estructura del material. Asegura que las barras extruidas conserven tanto la integridad macroscópica como la consistencia microestructural.

Mecánica del Equilibrio Térmico

Mantenimiento del Estado Plástico

Para que las aleaciones de aluminio se extruyan con éxito, deben fluir de manera similar a un fluido viscoso. El precalentamiento del cilindro y los moldes asegura que la aleación permanezca en un estado plástico a alta temperatura durante todo el proceso.

Reducción de la Resistencia a la Extrusión

Cuando las herramientas tienen la misma temperatura que el tocho, la fricción y la resistencia al flujo del metal se reducen significativamente. Esto permite que el material pase a través de la matriz con menos fuerza, reduciendo la carga mecánica en la prensa de extrusión.

Impacto en la Calidad del Producto

Minimización de Gradientes de Temperatura

Si el aluminio caliente entra en contacto con un molde frío, la capa exterior del metal se enfría instantáneamente (temple), creando una "piel" dura mientras el núcleo permanece blando. El precalentamiento a 460 ℃ previene esta drástica diferencia de temperatura.

Prevención de Defectos Superficiales

Las grandes diferencias de temperatura a menudo resultan en agrietamiento superficial. Al minimizar el gradiente térmico, el material se deforma uniformemente, previniendo las rasgaduras superficiales que arruinan el acabado de la barra extruida.

Garantía de Consistencia Microestructural

Más allá de la superficie visible, la estructura de grano interna del metal depende de temperaturas estables. El calentamiento uniforme asegura que la microestructura permanezca consistente desde el núcleo hasta la superficie, lo cual es vital para las propiedades mecánicas de la pieza final.

Comprensión de las Compensaciones

El Riesgo de Herramientas Frías

No alcanzar la temperatura objetivo de 460 ℃ no solo resulta en un acabado superficial deficiente, sino que pone en riesgo la integridad del proceso en sí.

Estrés Mecánico y Desgaste

Intentar forzar metal caliente a través de herramientas más frías aumenta la resistencia a la extrusión. Esto no solo requiere mayor presión, sino que también puede provocar una deformación no uniforme, lo que podría hacer que la pieza se deforme o que las herramientas sufran un desgaste prematuro.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su proceso de extrusión de aluminio, el control de la fase de precalentamiento es innegociable.

- Si su enfoque principal es el Acabado Superficial: Asegúrese de que la temperatura del molde coincida exactamente con la temperatura de la aleación para prevenir el choque térmico que causa grietas superficiales.

- Si su enfoque principal es la Integridad Estructural: Mantenga el objetivo de 460 ℃ para garantizar una evolución microestructural uniforme, especialmente cuando se buscan altas relaciones de extrusión como 21:1.

- Si su enfoque principal es la Longevidad del Equipo: Priorice el precalentamiento para reducir la resistencia a la extrusión, lo que disminuye la tensión sobre el cilindro y la matriz.

La consistencia en la temperatura es el factor determinante entre un componente defectuoso y un elemento estructural de alto rendimiento.

Tabla Resumen:

| Objetivo Técnico | Impacto en la Calidad de Extrusión |

|---|---|

| Mantener Estado Plástico | Asegura que la aleación fluya como un fluido viscoso para una deformación uniforme. |

| Reducir Resistencia | Disminuye la fricción y la carga mecánica en la prensa de extrusión. |

| Minimizar Gradiente Térmico | Previene el agrietamiento superficial y la formación de una "piel" dura. |

| Estabilidad Microestructural | Asegura la consistencia del grano interno para propiedades mecánicas de alto rendimiento. |

| Soportar Altas Relaciones | Facilita la deformación extrema (por ejemplo, 21:1) sin fallo del material. |

Eleve la Precisión de su Procesamiento de Metales con KINTEK

Lograr un equilibrio térmico perfecto en la extrusión de aluminio requiere soluciones de calentamiento confiables y de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de CVD, todos completamente personalizables para satisfacer sus necesidades únicas de alta temperatura. Ya sea que busque altas relaciones de extrusión o acabados superficiales superiores, nuestra tecnología proporciona la consistencia que sus materiales demandan.

Contacte a KINTEK hoy para descubrir cómo nuestros hornos especializados de laboratorio e industriales pueden optimizar su producción y garantizar la integridad estructural.

Guía Visual

Referencias

- Influence of Aging Temperature on the Electrochemical Corrosion Behavior of an Age-Hardening 7xxx Aluminum Alloy. DOI: 10.3390/cryst15020107

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los precursores de catalizadores bimétalicos a base de níquel deben tratarse en un horno de secado por chorro? Evitar fallos estructurales

- ¿Cuáles son las ventajas de un horno de secado al vacío de laboratorio para precursores de CT y CCT? Preservar la integridad nanoestructural

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Qué papel juega un horno de secado al vacío de laboratorio en el proceso de postratamiento del carbono poroso derivado del tereftalato de polietileno (PET)? Crucial para preservar la estructura del material.

- ¿Por qué un sistema de pretratamiento por calentamiento al vacío es esencial para la caracterización de zeolitas? Garantice datos precisos de la estructura de los poros

- ¿Por qué es necesario un horno de Procesamiento Térmico Rápido (RTP) para la fabricación de diodos? Lograr contactos óhmicos estables

- ¿Cuál es la función de un horno de secado de laboratorio en la preparación de materiales sólidos de molibdato de bismuto? Consejos de expertos

- ¿Por qué la purificación por zonas es esencial para los cristales de haluro alcalino? Lograr datos puros de luminiscencia intrínseca