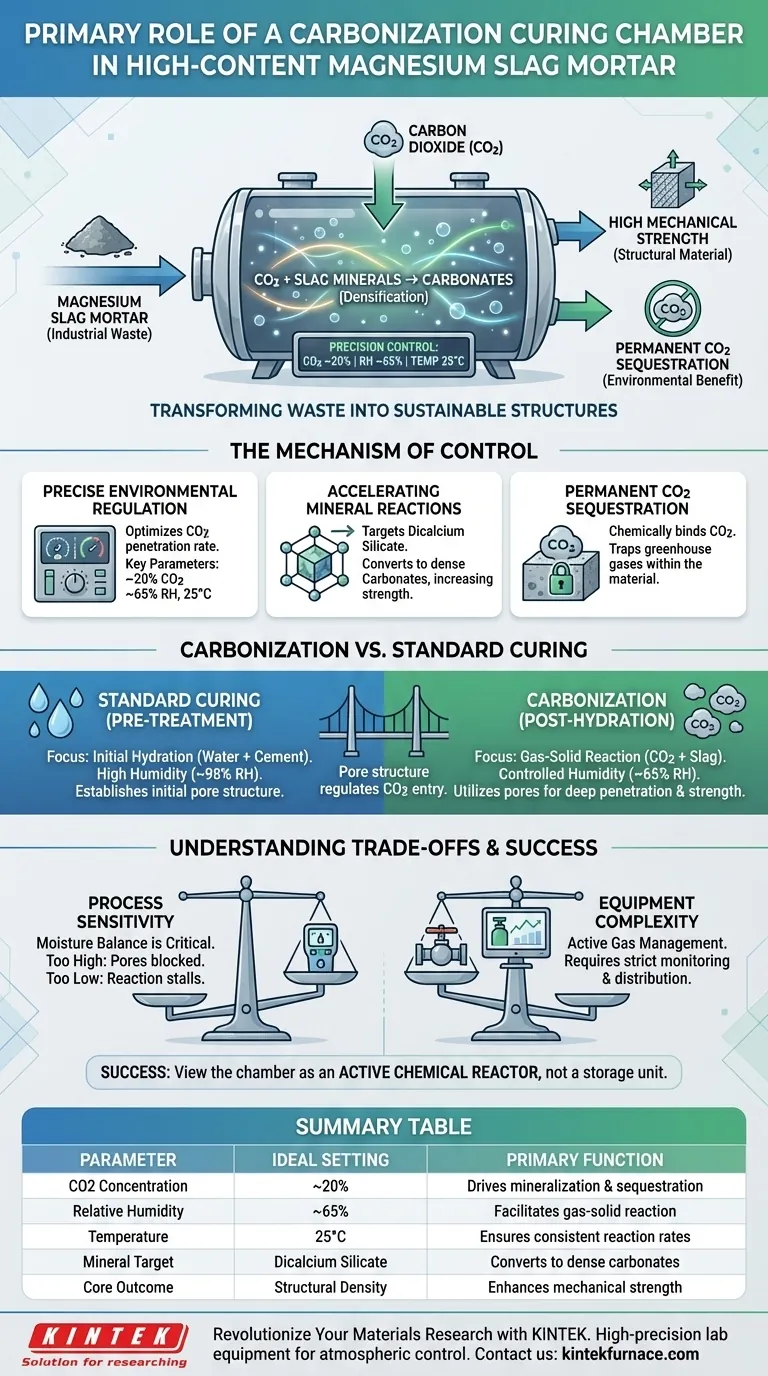

La función principal de una cámara de curado por carbonatación es facilitar y acelerar la reacción química entre los minerales de la escoria de magnesio y el dióxido de carbono manteniendo un entorno estrictamente controlado. Al regular parámetros críticos como la concentración de CO2, la humedad relativa y la temperatura, la cámara asegura que el mortero alcance una alta resistencia mecánica mientras secuestra permanentemente dióxido de carbono.

La cámara actúa como un reactor químico que transforma los residuos industriales en un material estructural. Cambia el proceso de curado de la simple hidratación a la mineralización activa, mejorando tanto la durabilidad del material como su huella ambiental.

El Mecanismo de Control de la Carbonatación

Regulación Precisa del Entorno

La eficacia de la cámara de curado por carbonatación depende de su capacidad para mantener condiciones atmosféricas específicas que difieren significativamente del aire ambiente estándar.

Típicamente, la cámara mantiene una concentración de CO2 de aproximadamente el 20%, una humedad relativa de alrededor del 65% y una temperatura constante de 25°C. Estos parámetros específicos están diseñados para optimizar la velocidad a la que el CO2 penetra en el mortero y reacciona con el aglutinante.

Aceleración de las Reacciones Minerales

Dentro de la cámara, el entorno controlado se dirige a minerales específicos presentes en la escoria de magnesio, como el silicato dicálcico.

La elevada concentración de CO2 impulsa una reacción que convierte estos minerales en carbonatos. Este proceso densifica la microestructura del mortero, contribuyendo directamente a su resistencia mecánica final.

Secuestro Permanente de CO2

Más allá de la integridad estructural, la cámara cumple una función ambiental.

La reacción promovida dentro de la cámara une químicamente el CO2 a la fase sólida del material. Esto resulta en un secuestro de carbono permanente, atrapando eficazmente los gases de efecto invernadero dentro del propio material de construcción.

Distinción entre Carbonatación y Curado Estándar

El Papel del Pretratamiento

Es fundamental distinguir la cámara de carbonatación de una caja de curado estándar de temperatura y humedad constantes.

Las cajas de curado estándar suelen mantener una humedad muy alta (por ejemplo, 98% HR) para facilitar la hidratación inicial. Este paso de pretratamiento establece la estructura de poros inicial y la resistencia de la matriz.

El Papel de la Carbonatación

La cámara de carbonatación se utiliza después de la fase de hidratación inicial.

Mientras que la caja estándar se centra en la reacción hidráulica (agua + cemento), la cámara de carbonatación se centra en la reacción gas-sólido (CO2 + escoria). La estructura de poros formada durante el pretratamiento regula la eficacia con la que el CO2 puede penetrar en el material una vez que entra en la cámara de carbonatación.

Comprensión de las Compensaciones

Sensibilidad del Proceso

El curado por carbonatación es muy sensible al contenido de humedad dentro del mortero.

Si la humedad relativa en la cámara de carbonatación es demasiado alta, las moléculas de agua pueden bloquear los poros, impidiendo que el CO2 penetre profundamente en el material. Por el contrario, si es demasiado baja, la reacción química puede detenerse por falta de un medio de reacción.

Complejidad del Equipo

A diferencia del curado estándar, que requiere principalmente retención de humedad, la carbonatación requiere una gestión activa de gases.

Los operadores deben monitorear estrictamente los niveles de CO2 y asegurar que el gas se distribuya uniformemente. Esto añade una capa de complejidad operativa en comparación con los métodos tradicionales de curado por hidratación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de mortero de escoria de magnesio con alto contenido, debe equilibrar la hidratación inicial con la carbonatación subsiguiente.

- Si su principal objetivo es establecer la estructura del material: Priorice la fase de curado estándar (98% HR) para construir la red de poros inicial y la resistencia necesaria para que el material mantenga su forma.

- Si su principal objetivo es maximizar la resistencia y la captación de carbono: Asegure el estricto cumplimiento de los parámetros de la cámara de carbonatación (20% CO2, 65% HR) para llevar la reacción de mineralización a su finalización.

El éxito radica en ver la cámara de carbonatación no como una unidad de almacenamiento, sino como un reactor químico activo que define las propiedades finales de su material.

Tabla Resumen:

| Parámetro | Configuración Ideal | Función Principal |

|---|---|---|

| Concentración de CO2 | ~20% | Impulsa la mineralización y el secuestro de carbono |

| Humedad Relativa | ~65% | Facilita la reacción gas-sólido sin bloquear los poros |

| Temperatura | 25°C | Asegura tasas de reacción química consistentes |

| Objetivo Mineral | Silicato Dicálcico | Convierte minerales residuales en carbonatos densos |

| Resultado Principal | Densidad Estructural | Mejora la resistencia mecánica y la durabilidad |

Revolucione su Investigación de Materiales con KINTEK

¿Está buscando optimizar el secuestro de carbono y la durabilidad de los materiales en su laboratorio? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión, junto con hornos de alta temperatura de laboratorio personalizables adaptados a necesidades de investigación únicas.

Ya sea que esté desarrollando mortero de escoria de magnesio sostenible o cerámicas avanzadas, nuestro equipo proporciona el control atmosférico preciso necesario para el éxito. ¡Contáctenos hoy mismo para encontrar la solución perfecta para su investigación!

Guía Visual

Referencias

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de recocido de precisión en la preparación de vidrio de fosfato dopado con ZnO o CuO?

- ¿Cómo funciona un horno de lote y cuáles son sus ventajas? Aumente la precisión y la flexibilidad en el tratamiento térmico

- ¿Por qué se requiere un horno de vacío de laboratorio para la suspensión de GO? Preservación de la integridad química en la deshidratación de óxido de grafeno

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto

- ¿Cuál es la función de los hornos de tratamiento térmico de solución y envejecimiento? Optimizar las propiedades del acero inoxidable 17-4 PH

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Cuál es la función de un reactor solvotérmico durante la síntesis de Ir-TiO2? Mejora del Dopaje y la Morfología del Material

- ¿Cuáles son las principales ventajas técnicas del uso de acero inoxidable para la construcción de cuerpos de hornos de pirólisis horizontales? Durabilidad y Precisión Térmica