El propósito principal del ciclo de secado de 60 °C y 24 horas es eliminar por completo los disolventes de acetona y la humedad adsorbida sin dañar la estructura física del polvo. Este perfil térmico específico está diseñado para ser un tratamiento suave de baja temperatura en lugar de una fase de secado agresiva.

Al priorizar una tasa de evaporación lenta sobre la velocidad, este proceso evita la formación de aglomerados duros. Esto asegura que el polvo de Sr4Al6O12SO4 conserve la alta fluidez y densidad aparente necesarias para un procesamiento posterior exitoso.

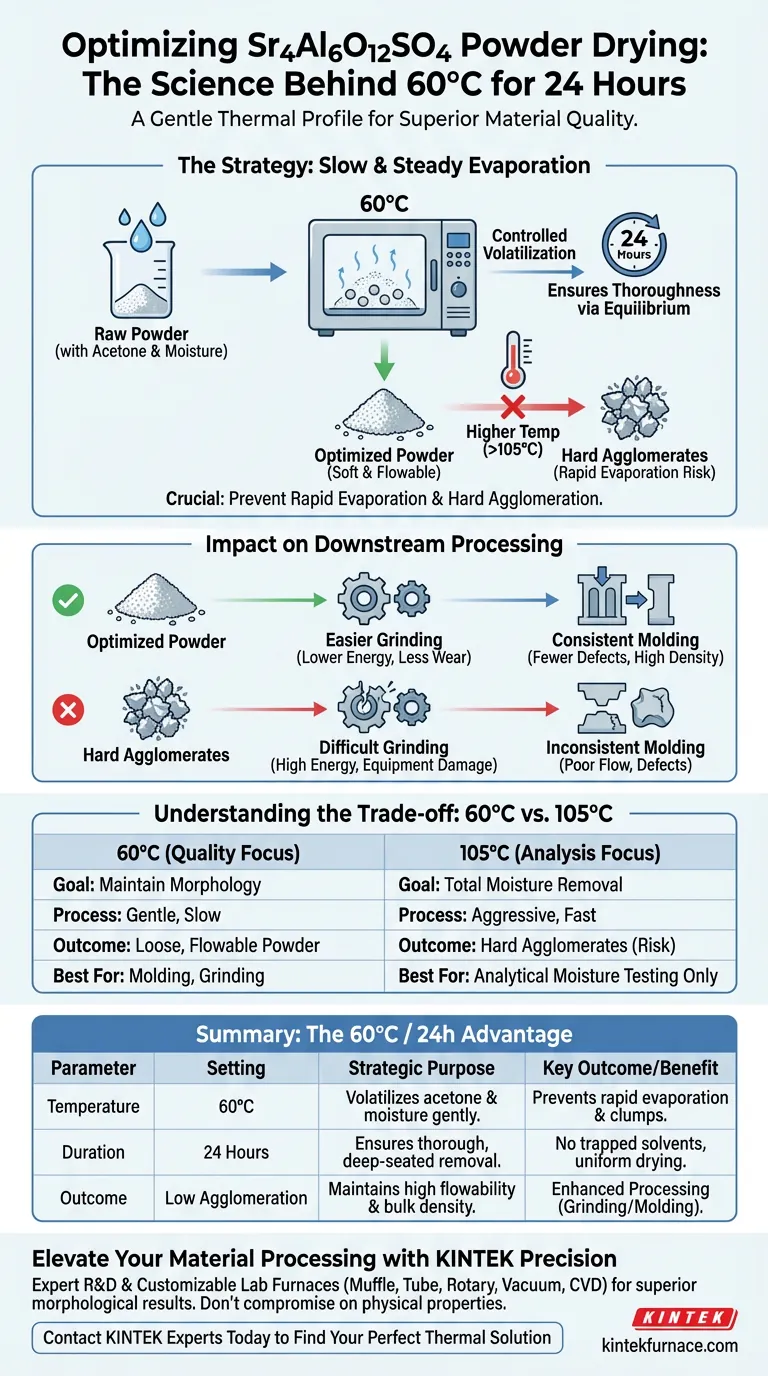

La estrategia detrás del secado a baja temperatura

Para comprender por qué se utiliza este protocolo específico, uno debe mirar más allá de la simple eliminación de la humedad y considerar la mecánica de la formación de partículas.

Objetivo de los componentes volátiles

La fase de preparación del Sr4Al6O12SO4 implica la mezcla de disolventes, específicamente acetona, junto con humedad incidental.

El ajuste de 60 °C es suficiente para volatilizar estos componentes de manera efectiva con el tiempo.

Prevención de defectos estructurales

La variable crítica aquí es la tasa de evaporación.

Si la temperatura se elevara significativamente para acelerar el proceso, la humedad y los disolventes se evaporarían rápidamente.

Esta rápida salida de volátiles a menudo hace que las partículas se unan fuertemente, lo que resulta en una aglomeración dura.

Garantizar la exhaustividad

La duración extendida de 24 horas compensa la menor temperatura.

Esto crea un proceso de secado constante y impulsado por el equilibrio que elimina rastros de disolventes profundos que una ráfaga más corta y caliente podría atrapar dentro de una capa exterior endurecida.

Impacto en el procesamiento posterior

La calidad de la fase de secado dicta directamente el éxito de los pasos de fabricación posteriores.

Optimización para la molienda

Debido a que el tratamiento a baja temperatura evita la formación de grumos duros, el material resultante es más blando y uniforme.

Esto hace que el polvo sea significativamente más fácil de moler, lo que reduce el consumo de energía y el desgaste del equipo.

Facilitación del moldeo

La fluidez y la densidad aparente son dos propiedades que se conservan con este método de secado suave.

Cuando el polvo fluye libremente y se compacta densamente, llena los moldes de manera más consistente, lo que lleva a menos defectos en la pieza formada final.

Comprender las compensaciones

Es común en otras industrias utilizar temperaturas más altas para el secado, pero esas reglas no se aplican aquí.

Comparación de 60 °C frente a 105 °C

Los protocolos de secado estándar, como los utilizados para muestras de combustible, a menudo utilizan hornos configurados a 105 °C.

En esos contextos, el objetivo es la eliminación absoluta de la humedad física para prevenir reacciones endotérmicas durante experimentos de combustión a alta temperatura.

El riesgo del calor alto

Sin embargo, aplicar ese estándar de 105 °C al Sr4Al6O12SO4 probablemente sería perjudicial.

Si bien secaría el polvo más rápido, el calor intenso desencadenaría la rápida evaporación mencionada anteriormente, sacrificando la calidad morfológica del polvo en aras de la velocidad.

Tomar la decisión correcta para su objetivo

Al determinar sus parámetros de secado, debe alinear la temperatura con los requisitos de su material.

- Si su enfoque principal es la calidad del polvo: Manténgase en 60 °C durante 24 horas para garantizar la eliminación de acetona y mantener una estructura suelta y fluida para el moldeo.

- Si su enfoque principal es la medición analítica de humedad: Utilice 105 °C (como se ve en el análisis de combustible) solo si está probando el contenido total de humedad y no tiene la intención de utilizar la muestra para moldear o dar forma posteriormente.

En última instancia, el ciclo de 60 °C es una inversión en las propiedades de manejo físico del material, lo que garantiza que el polvo permanezca trabajable durante el resto de la línea de producción.

Tabla resumen:

| Parámetro | Ajuste | Propósito estratégico |

|---|---|---|

| Temperatura | 60°C | Volatiliza la acetona y la humedad sin desencadenar una evaporación rápida. |

| Duración | 24 Horas | Garantiza la eliminación completa de disolventes profundos a través del equilibrio. |

| Resultado clave | Baja aglomeración | Evita grumos duros, manteniendo alta fluidez y densidad aparente. |

| Beneficio | Procesamiento mejorado | Molienda más fácil y llenado de moldes más consistente para piezas finales. |

Mejore su procesamiento de materiales con KINTEK

El control térmico de precisión es la diferencia entre un polvo de alta calidad y un lote fallido. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de laboratorio de alta temperatura, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de secado y sinterización.

Ya sea que esté procesando Sr4Al6O12SO4 o desarrollando nuevas cerámicas avanzadas, nuestros equipos garantizan la distribución uniforme y estable del calor necesaria para obtener resultados morfológicos superiores. No comprometa las propiedades físicas de su material.

Contacte a los expertos de KINTEK hoy mismo para encontrar su solución térmica perfecta

Guía Visual

Referencias

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Qué problema aborda una cama fluidizada en los moldes cerámicos? Garantiza carcasas uniformes para fundición a alta temperatura

- ¿Cuáles son las ventajas de usar un horno de lote? Logre una flexibilidad y precisión de proceso inigualables

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro

- ¿Cuál es el objetivo principal del proceso de utilizar un horno eléctrico en experimentos con vidrio? Analizar el estrés y la transferencia de calor

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea