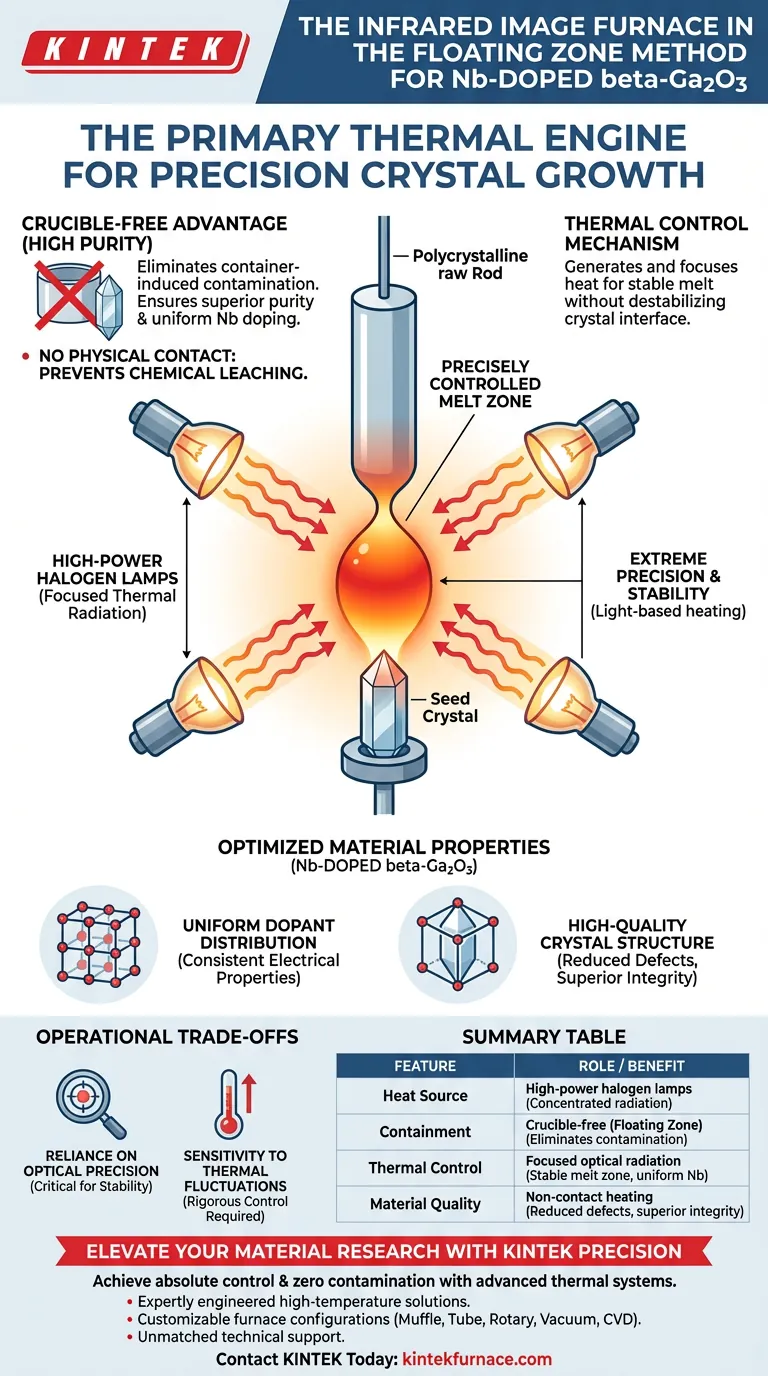

El horno de imagen infrarroja funciona como el motor térmico principal en el Método de Zona Flotante, responsable de generar y enfocar el calor necesario para el crecimiento de cristales. Al utilizar lámparas halógenas de alta potencia, el horno crea una radiación térmica altamente concentrada para establecer una zona de fusión controlada con precisión entre la barra de material en bruto y el cristal semilla.

La capacidad del horno para generar calor sin contacto físico elimina la necesidad de un crisol, previniendo la contaminación inducida por el contenedor y asegurando la alta pureza y el dopaje uniforme de niobio (Nb) requeridos para cristales de beta-Ga2O3 superiores.

El Mecanismo de Control Térmico

Generación de Radiación Concentrada

La operación central del horno de imagen infrarroja se basa en lámparas halógenas de alta potencia. Estas lámparas no calientan simplemente el aire ambiente; generan una intensa radiación térmica.

Creación de la Zona de Fusión

Esta radiación se enfoca ópticamente en un punto específico. Esto crea una zona de fusión localizada y de alta temperatura suspendida directamente entre la barra de material policristalino y la semilla de cristal único.

Precisión y Estabilidad

Dado que el calor se entrega a través de la luz en lugar de un elemento calefactor físico, el perfil de temperatura se puede manipular con extrema precisión. Esto permite las condiciones térmicas exactas requeridas para mantener la fusión sin desestabilizar la interfaz del cristal.

Logro de Alta Pureza a Través del Diseño

La Ventaja Sin Crisol

El papel más crítico de este horno es su capacidad para facilitar el crecimiento "sin crisol". En los métodos tradicionales, la fusión a menudo reacciona con las paredes del contenedor, lixiviando impurezas en el cristal.

Prevención de la Contaminación

Al suspender la fusión utilizando la tensión superficial y la radiación enfocada, el horno de imagen infrarroja elimina el contacto físico con cualquier recipiente. Esto previene eficazmente la contaminación química, que es un punto de fallo común en el crecimiento de cristales de óxido únicos.

Optimización de las Propiedades del Material

Distribución Uniforme del Dopante

Para el beta-Ga2O3 dopado con Nb, el objetivo no es solo cultivar un cristal, sino alterar sus propiedades eléctricas con niobio. La técnica de zona flotante asegura que el dopante de Nb se distribuya uniformemente en toda la red cristalina.

Estructura Cristalina de Alta Calidad

La combinación del control de la contaminación y los gradientes térmicos estables da como resultado cristales únicos de alta calidad. Este equipo es el estándar para producir materiales donde la integridad estructural y la pureza son innegociables.

Comprensión de las Compensaciones Operativas

Dependencia de la Precisión Óptica

Si bien la ausencia de un crisol mejora la pureza, elimina el soporte físico para la fusión. El proceso depende completamente del enfoque preciso de las lámparas halógenas para mantener la estabilidad de la zona de fusión.

Sensibilidad a las Fluctuaciones Térmicas

Dado que el volumen es pequeño y la fuente de calor es radiación concentrada, el sistema requiere un control riguroso. Cualquier desviación en la salida o el enfoque de la lámpara puede alterar la zona de fusión, a diferencia de los métodos de crisol de gran volumen que tienen una mayor inercia térmica.

Tomando la Decisión Correcta para su Objetivo

Ya sea que esté configurando una instalación de crecimiento o seleccionando una fuente de material, comprender las capacidades de este horno es esencial.

- Si su enfoque principal es la consistencia eléctrica: El horno de imagen infrarroja es fundamental para garantizar que el dopante de Nb esté distribuido uniformemente, previniendo variaciones localizadas en la conductividad.

- Si su enfoque principal es la pureza extrema de la red: Confíe en este método para eliminar contaminantes extraños que de otro modo introducirían defectos de los recipientes de contención.

El horno de imagen infrarroja no es solo un calentador; es la herramienta de precisión que une la brecha entre el polvo en bruto y el material semiconductor de alto rendimiento.

Tabla Resumen:

| Característica | Papel en el Método de Zona Flotante | Beneficio para Ga2O3 dopado con Nb |

|---|---|---|

| Fuente de Calor | Lámparas halógenas de alta potencia | Radiación concentrada para fusión precisa |

| Contención | Sin crisol (Zona Flotante) | Elimina la contaminación para alta pureza |

| Control Térmico | Radiación óptica enfocada | Zona de fusión estable y distribución uniforme de Nb |

| Calidad del Material | Calentamiento sin contacto | Reducción de defectos e integridad superior de la red |

Mejore su Investigación de Materiales con KINTEK Precision

Lograr la estructura cristalina perfecta requiere más que solo calor: requiere control absoluto y cero contaminación. En KINTEK, nos especializamos en la I+D y fabricación de sistemas térmicos avanzados diseñados para los entornos de laboratorio más exigentes.

Ya sea que esté pionero en la investigación de semiconductores con beta-Ga2O3 o explorando nuevos materiales, nuestra gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD puede personalizarse completamente para cumplir con sus especificaciones únicas.

Asóciese con KINTEK para:

- Soluciones de alta temperatura diseñadas por expertos.

- Configuraciones de horno personalizables para crecimiento de cristales especializados.

- Soporte técnico inigualable de especialistas en equipos de laboratorio.

Contacte a KINTEK Hoy para discutir su proyecto y descubrir cómo nuestros hornos de alto rendimiento pueden impulsar su innovación.

Guía Visual

Referencias

- Qinglin Sai, H.F. Mohamed. Conduction mechanism and shallow donor defects in Nb-doped β-Ga2O3 single crystals. DOI: 10.1063/5.0200755

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un sistema RTA en el procesamiento de películas delgadas de SiN? Desbloquee materiales cuánticos y ópticos de alto rendimiento

- ¿Cómo respalda la consulta técnica directa la adquisición de sistemas de hornos personalizados de alta temperatura? I+D experta

- ¿Cómo funciona el sodio metálico como fundente? Mejora la síntesis de Sr-Ge-N con dinámicas de fase líquida

- ¿Por qué los materiales (MnFeNiCo)3O4 deben someterse a una calcinación secundaria? Pasos clave para optimizar la estructura espinela FCC

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Cuáles son las ventajas técnicas de usar un horno de pirólisis frente a un incinerador? Recuperar valor de los compuestos

- ¿Cómo contribuyen los baños termostáticos de laboratorio al tratamiento con ácido fosfórico de las cerámicas 3Y-TZP? Impulsar la Bioactividad

- ¿Cuál es la función de un horno de laboratorio en el procesamiento de ZnO? Optimizar el secado del precursor y prevenir la aglomeración