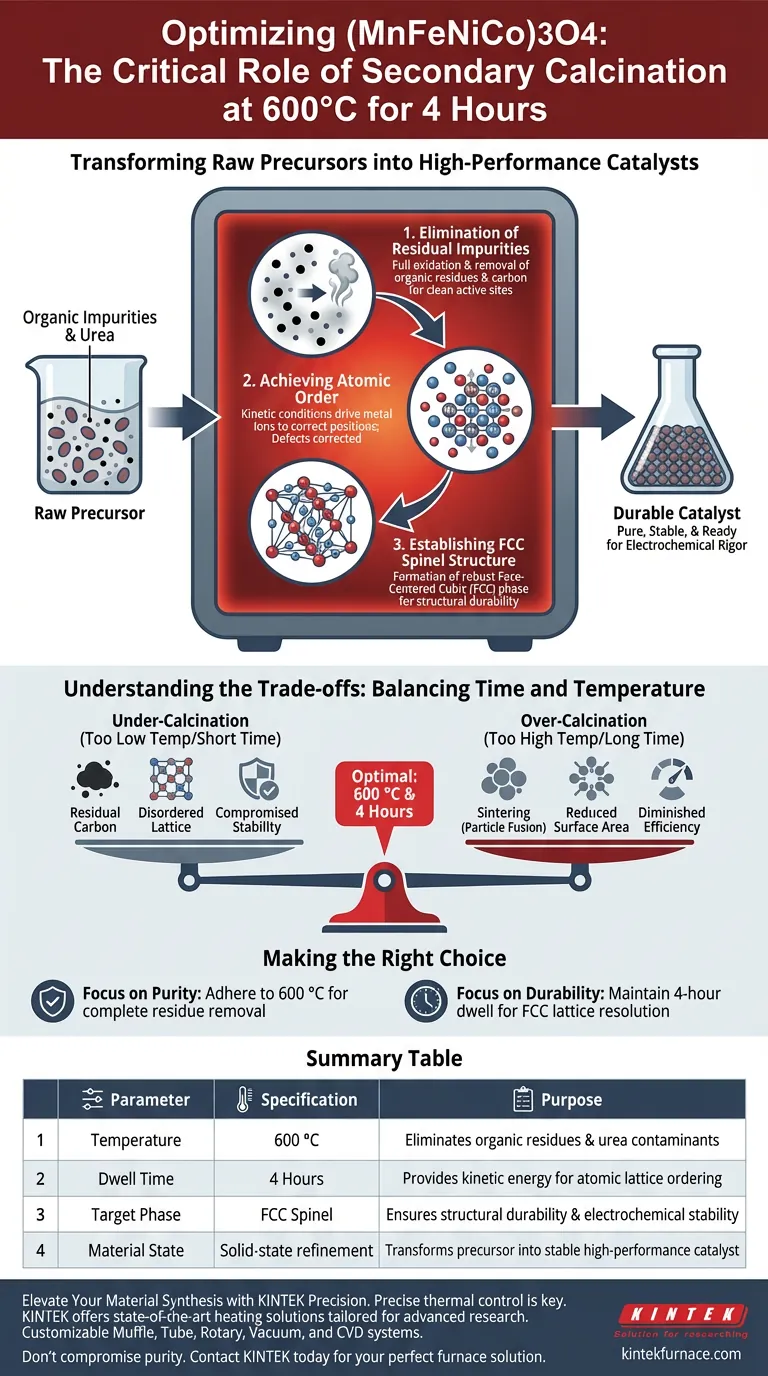

La calcinación secundaria sirve como paso final crítico para la síntesis de materiales (MnFeNiCo)3O4 de alto rendimiento. Este tratamiento térmico específico, realizado a 600 °C durante 4 horas, es necesario para eliminar las impurezas orgánicas restantes de la combustión inicial y forzar la estructura atómica a una configuración termodinámicamente estable. Sin este paso, el material carecería de la pureza y el orden cristalino necesarios para una aplicación eficaz.

El proceso transforma un precursor crudo en un catalizador duradero al impulsar la formación de una estructura espinela pura de red cúbica centrada en las caras (FCC). Al eliminar los residuos de combustión y permitir un ordenamiento completo de la red, este tratamiento térmico garantiza que el material pueda soportar los rigores de los procesos electrocatalíticos.

La mecánica del refinamiento de materiales

Eliminación de impurezas residuales

La reacción de combustión inicial utilizada para crear el material precursor rara vez es 100% eficiente. A menudo deja residuos orgánicos, específicamente urea o carbono sin reaccionar.

Si se dejan en el material, estos residuos pueden bloquear los sitios activos o interferir con las reacciones superficiales. El entorno de alta temperatura del horno garantiza que estos contaminantes se oxiden y eliminen por completo.

Lograr el orden atómico

La creación de un óxido multimetálico complejo como (MnFeNiCo)3O4 requiere una disposición atómica precisa. La calcinación secundaria proporciona las condiciones cinéticas necesarias para movilizar los átomos dentro del sólido.

Esta energía térmica permite que los iones metálicos migren a sus posiciones correctas dentro de la red cristalina. Este proceso, conocido como ordenamiento de la red, corrige los defectos que se formaron durante la síntesis inicial rápida.

Establecimiento de la estructura espinela FCC

El objetivo final de este tratamiento térmico es la pureza de fase. El punto de ajuste de 600 °C se ajusta para favorecer la formación de una estructura espinela de red cúbica centrada en las caras (FCC) estable.

Esta fase cristalina específica es conocida por su robustez. Al fijar los átomos en esta configuración, el material obtiene una durabilidad estructural significativa, lo que evita que se degrade durante reacciones electroquímicas severas.

Comprender las compensaciones

El equilibrio entre tiempo y temperatura

Si bien 600 °C es el objetivo para este material específico, desviarse de este parámetro presenta riesgos.

Una temperatura o duración insuficientes darán como resultado un material "poco cocido". Esto conduce a contaminación residual de carbono y una red desordenada, lo que compromete la actividad y estabilidad catalíticas.

El riesgo de sobrecalcinación

Por el contrario, exceder la temperatura o duración necesarias puede provocar sinterización.

Si el material se calienta de forma demasiado agresiva, las partículas pueden fusionarse. Esto reduce el área superficial activa, lo que disminuye la eficiencia del material a pesar de su alta pureza.

Tomar la decisión correcta para su síntesis

Para asegurarse de obtener un catalizador que sea puro y mecánicamente robusto, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la máxima pureza química: Adhiérase estrictamente al umbral de temperatura de 600 °C para garantizar la oxidación y eliminación completas de residuos orgánicos persistentes, como la urea sin reaccionar.

- Si su enfoque principal es la durabilidad estructural a largo plazo: No acorte el tiempo de permanencia de 4 horas, ya que esta duración proporciona la ventana cinética necesaria para que la red se resuelva completamente en la fase espinela FCC estable.

La precisión de su tratamiento térmico define la diferencia entre un precursor volátil y un catalizador confiable y de alto rendimiento.

Tabla resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 600 °C | Elimina residuos orgánicos y contaminantes de urea |

| Tiempo de permanencia | 4 horas | Proporciona energía cinética para el ordenamiento de la red atómica |

| Fase objetivo | Espinela FCC | Garantiza la durabilidad estructural y la estabilidad electroquímica |

| Estado del material | Refinamiento en estado sólido | Transforma el precursor en un catalizador estable de alto rendimiento |

Mejore la síntesis de su material con la precisión KINTEK

El control térmico preciso es la diferencia entre un precursor fallido y un catalizador de alto rendimiento. KINTEK proporciona soluciones de calentamiento de última generación adaptadas para la investigación de materiales avanzados. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para cumplir con las rigurosas demandas de 600 °C de sus protocolos de calcinación de (MnFeNiCo)3O4.

No permita que las fluctuaciones de temperatura comprometan la pureza de su espinela FCC. Póngase en contacto con KINTEK hoy para encontrar el horno de alta temperatura perfecto para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo impactan los moldes industriales y la presión de 10 MPa en la calidad del PEEK? Desbloquee una densidad superior y una integridad estructural

- ¿Cuáles son las características de un reactor discontinuo para la pirólisis de plásticos? Una guía para el procesamiento versátil de residuos

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Por qué se requiere una medición molar precisa de los nitratos metálicos durante la preparación de soluciones precursoras de óxidos de alta entropía? Garantiza la estabilidad y pureza de los HEO

- ¿Cuál es la importancia de utilizar un horno eléctrico de laboratorio para el temple y revenido del acero de casco? Lograr un control preciso de la microestructura

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Por qué se requiere la precalcinación del polvo de materia prima de Ga2O3? Desbloquea la estabilidad de la fase beta para películas delgadas de alto rendimiento.