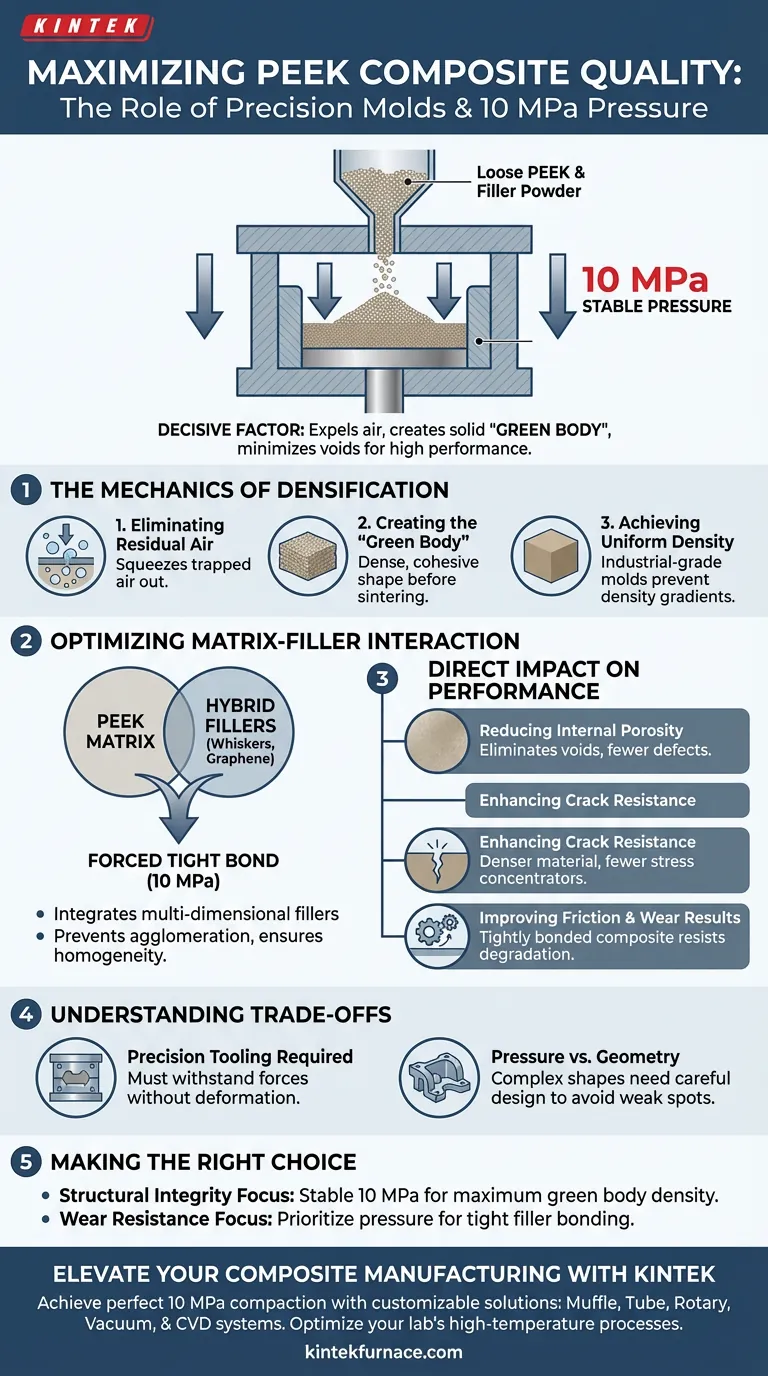

El uso de moldes de precisión de grado industrial para aplicar una presión estable de 10 MPa es el factor decisivo para maximizar la densidad y la integridad estructural de los compuestos de PEEK. Esta configuración de presión específica compacta el polvo mezclado suelto en un "cuerpo verde" sólido al expulsar forzosamente el aire residual atrapado entre las partículas. Al minimizar los vacíos internos en esta etapa, se establece la base física requerida para aplicaciones de alto rendimiento.

La aplicación de una presión de 10 MPa no se trata solo de dar forma a la pieza; es una medida crítica de control de calidad. Obliga a la matriz de PEEK a unirse fuertemente con rellenos complejos, lo que determina directamente la resistencia final del compuesto a la rotura y al desgaste.

La Mecánica de la Densificación

Eliminación del Aire Residual

Las mezclas de polvo suelto contienen naturalmente cantidades significativas de aire atrapado. La aplicación de 10 MPa de presión es el umbral requerido para exprimir eficazmente este aire de la mezcla.

Creación del "Cuerpo Verde"

Este proceso transforma el polvo suelto en una forma densa y cohesiva conocida como cuerpo verde. Este estado compactado es esencial para mantener la estabilidad geométrica antes de que el material se someta a calentamiento o sinterización final.

Logro de una Densidad Uniforme

El uso de moldes de precisión de grado industrial garantiza que esta presión se aplique de manera uniforme en toda la pieza. Esto evita gradientes de densidad, donde algunas áreas pueden ser porosas y débiles mientras que otras son densas.

Optimización de la Interacción Matriz-Relleno

Integración de Rellenos Multidimensionales

Los compuestos de PEEK de alto rendimiento a menudo dependen de rellenos híbridos, como Bigotes de Titanato de Potasio y Nanoplaquetas de Grafeno. Estos materiales tienen formas complejas que son difíciles de encapsular.

Forzar una Unión Fuerte

La carga de 10 MPa obliga a la matriz polimérica de PEEK a fluir alrededor y a sujetar fuertemente estos refuerzos microscópicos. Sin esta presión, quedarían huecos entre el relleno y el plástico, creando puntos débiles.

Garantía de Homogeneidad

La compactación adecuada evita que los rellenos se aglomeren (se agrupen). Asegura que queden fijados en la matriz en una distribución uniforme, lo cual es vital para propiedades de material consistentes.

El Impacto Directo en el Rendimiento

Reducción de la Porosidad Interna

La porosidad es el enemigo de la integridad estructural. Al eliminar los vacíos durante la fase de moldeo, se reduce significativamente la probabilidad de defectos internos en el producto final.

Mejora de la Resistencia a la Rotura

Un material más denso con menor porosidad tiene menos concentradores de tensión internos. Esto se traduce directamente en una resistencia a la rotura mejorada bajo carga mecánica.

Mejora de los Resultados de Fricción y Desgaste

La integridad estructural obtenida de este proceso es más evidente durante las pruebas de fricción y desgaste. Un compuesto fuertemente unido y no poroso resiste la degradación de la superficie mucho mejor que uno compactado de forma suelta.

Comprensión de las Compensaciones

El Requisito de Herramientas de Precisión

No se pueden aplicar 10 MPa de presión de manera efectiva con herramientas de baja calidad. Se requieren moldes de grado industrial para soportar estas fuerzas sin deformarse o permitir que el material "destelle" (se escape) por las uniones.

Uniformidad de Presión vs. Geometría

Si bien 10 MPa es ideal para la compactación, las geometrías de piezas complejas pueden dificultar la distribución uniforme de esta presión. Un mal diseño del molde puede provocar "sombras de presión", lo que resulta en puntos débiles localizados a pesar de los ajustes correctos de la máquina.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos de PEEK, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que sus herramientas puedan mantener un 10 MPa estable para eliminar la porosidad y maximizar la densidad del cuerpo verde.

- Si su enfoque principal es la Resistencia al Desgaste: Priorice la aplicación de presión para garantizar que la matriz de PEEK se una fuertemente a los refuerzos como las Nanoplaquetas de Grafeno.

En última instancia, el moldeo de precisión a 10 MPa cierra la brecha entre una mezcla de ingredientes crudos y un material compuesto unificado y de alto rendimiento.

Tabla Resumen:

| Parámetro | Influencia en la Calidad del PEEK | Beneficio Clave |

|---|---|---|

| Configuración de Presión | Carga constante de 10 MPa | Expulsa el aire residual para eliminar vacíos internos |

| Calidad del Molde | Precisión de grado industrial | Garantiza una densidad uniforme y previene la deformación de la pieza |

| Formación del Cuerpo Verde | Compactación a alta presión | Mantiene la estabilidad geométrica para la sinterización final |

| Integración de Rellenos | Unión forzada matriz-relleno | Mejora la resistencia a la rotura y el rendimiento al desgaste |

Mejore la Fabricación de sus Compuestos con KINTEK

Lograr la compactación perfecta de 10 MPa requiere precisión y fiabilidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables, diseñados para satisfacer sus necesidades únicas de procesamiento de materiales. Ya sea que esté desarrollando compuestos de PEEK de alta densidad o cerámicas avanzadas, nuestros equipos garantizan la consistencia térmica y estructural que exige su investigación.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización por plasma SPS

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Cuál es el objetivo técnico del precalentamiento del cilindro y los moldes de extrusión a 460 ℃? Optimizar Calidad y Flujo

- ¿Por qué es esencial un autoclave de alta presión de acero inoxidable para la hidrogenación del almidón? Desbloquee la máxima eficiencia de reacción

- ¿Por qué es crucial un control preciso de la temperatura en un horno de calcinación para LiMnO2? Lograr estructuras cristalinas de alta pureza

- ¿Cuál es la función del horno de arco eléctrico en la producción de SiMG? Potenciando la Transformación del Silicio

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Qué problema aborda una cama fluidizada en los moldes cerámicos? Garantiza carcasas uniformes para fundición a alta temperatura

- ¿Cuáles son las ventajas clave de usar hornos eléctricos en diversas industrias? Aumente la eficiencia y la precisión en sus procesos