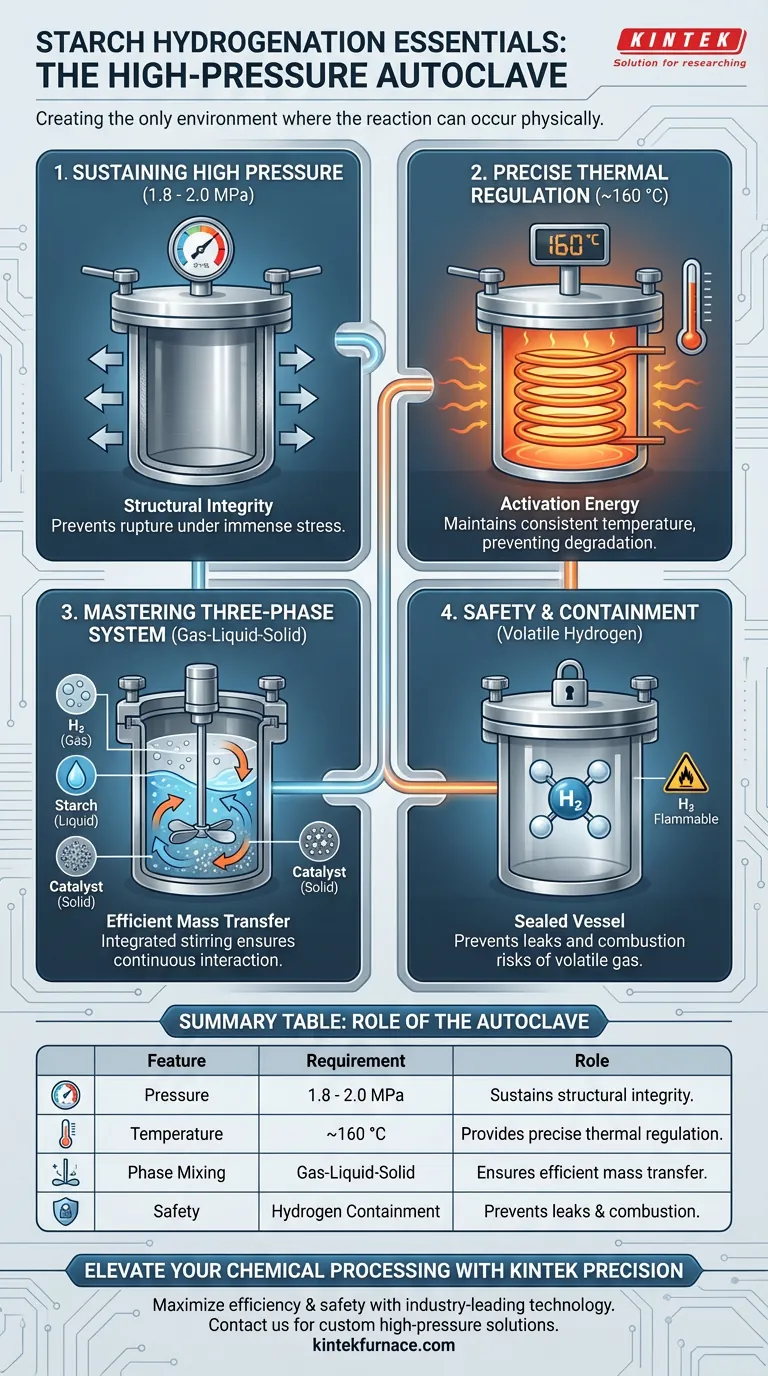

Un autoclave de alta presión de acero inoxidable es esencial porque crea el único entorno donde la hidrogenación del almidón puede ocurrir físicamente. Proporciona un recipiente sellado y robusto capaz de mantener presiones entre 1,8 y 2,0 MPa y temperaturas alrededor de 160 °C. Además, incorpora la agitación mecánica necesaria para mezclar de forma segura el gas hidrógeno, el almidón líquido y los catalizadores sólidos.

La hidrogenación del almidón es una reacción compleja y multifásica que exige condiciones ambientales agresivas. El autoclave sirve como un sistema de contención presurizado que fuerza al hidrógeno a disolverse y, al mismo tiempo, gestiona los riesgos de seguridad del gas a alta presión.

Creación del Entorno de Reacción Requerido

Para convertir eficientemente el almidón en alcoholes de azúcar, las condiciones atmosféricas estándar son insuficientes. El autoclave cierra la brecha entre los reactivos y la energía de activación necesaria.

Mantenimiento de Alta Presión

La principal barrera para esta reacción es la presión. El proceso requiere una presión interna constante de 1,8 a 2,0 MPa.

Los recipientes estándar se romperían o tendrían fugas bajo este estrés. La construcción de acero inoxidable garantiza la integridad estructural necesaria para mantener esta presión de forma segura durante la reacción.

Regulación Térmica Precisa

La presión por sí sola no es suficiente; se requiere energía térmica para impulsar la conversión química.

El recipiente mantiene una temperatura constante, típicamente 160 °C. El autoclave permite un control térmico preciso, evitando picos de temperatura que podrían degradar el almidón o detener la reacción.

Dominio del Sistema Trifásico

El desafío de ingeniería más difícil en la hidrogenación del almidón es que los reactivos existen en tres estados diferentes: gas, líquido y sólido.

El Desafío Gas-Líquido-Sólido

La reacción involucra hidrógeno (gas), la solución de almidón (líquido) y un catalizador (sólido).

Para que la reacción funcione, estas tres fases distintas deben interactuar íntimamente. Si se separan, el proceso de hidrogenación se detiene inmediatamente.

Mejora de la Transferencia de Masa Mediante Agitación

El autoclave resuelve el problema de separación con un sistema de agitación integrado.

Este mecanismo es fundamental para una transferencia de masa eficiente. Dispersa activamente las burbujas de gas hidrógeno a través del líquido y mantiene el catalizador sólido en suspensión, asegurando que los tres componentes colisionen y reaccionen continuamente.

Consideraciones de Seguridad y Operativas

Si bien el autoclave es la herramienta adecuada para el trabajo, el uso de equipos de alta presión introduce demandas operativas específicas.

Contención de Hidrógeno Volátil

El hidrógeno es altamente inflamable y difícil de contener debido a su pequeño tamaño molecular.

El "espacio de reacción sellado" proporcionado por el autoclave es una característica de seguridad crítica. Evita fugas de hidrógeno, que podrían provocar combustión o explosión fuera del recipiente.

La Complejidad del Mantenimiento

Operar a 2,0 MPa impone un estrés significativo en los sellos y las partes mecánicas.

Los operadores deben reconocer que la "estabilidad" proporcionada por el recipiente depende de un mantenimiento riguroso. Si los sellos de agitación fallan, la integridad de la presión se ve comprometida, lo que pone en riesgo tanto la calidad del lote como la seguridad del operador.

Optimización de su Elección de Equipo

Al seleccionar u operar un autoclave de alta presión para esta aplicación específica, concéntrese en los siguientes parámetros.

- Si su enfoque principal es la Velocidad de Reacción: Priorice la eficiencia del sistema de agitación integrado para maximizar el contacto entre el gas hidrógeno y el almidón líquido.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que el recipiente esté clasificado significativamente por encima del máximo operativo de 2,0 MPa e inspeccione la integridad del sello para la contención de hidrógeno.

El autoclave no es solo un contenedor; es un participante activo que obliga a que ocurran las físicas de la reacción.

Tabla Resumen:

| Característica | Requisito para la Hidrogenación del Almidón | Función del Autoclave |

|---|---|---|

| Presión | 1,8 - 2,0 MPa | Sostiene la integridad estructural bajo alto estrés |

| Temperatura | Aproximadamente 160 °C | Proporciona regulación térmica precisa y energía de activación |

| Mezcla de Fases | Interacción Gas-Líquido-Sólido | El sistema de agitación integrado garantiza una transferencia de masa eficiente |

| Seguridad | Contención de Hidrógeno | El recipiente sellado evita fugas y riesgos de combustión |

Eleve su Procesamiento Químico con la Precisión KINTEK

Maximice la eficiencia de su hidrogenación de almidón y reacciones de alta presión con la tecnología líder en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con hornos de laboratorio de alta temperatura totalmente personalizables diseñados para cumplir con sus especificaciones únicas.

Ya sea que necesite dominar la transferencia de masa trifásica o garantizar la seguridad absoluta en entornos volátiles, nuestro equipo de ingeniería está listo para ofrecer las soluciones robustas que su laboratorio requiere.

¿Listo para optimizar su entorno de reacción? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de equipos personalizados!

Guía Visual

Referencias

- Shenghua Zhu, Jinghua Liang. Forming a Cu-Based Catalyst for Efficient Hydrogenation Conversion of Starch into Glucose. DOI: 10.3390/catal14020132

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Por qué se requiere un experimento de control en blanco sin muestra? Garantice la precisión en la medición de la escala de óxido

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Cuáles son los principales tipos de hornos utilizados en las fundiciones para la colada de metales? Elija el mejor para su metal

- ¿Cómo ayuda el análisis de las rutas de proceso optimizadas en la selección de equipos de laboratorio? Guía experta para el éxito de la investigación

- ¿Cuál es la función de un sistema de oxígeno-nitrógeno soplado desde arriba? Control de precisión para fundición de alto rendimiento

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces