Analizar las rutas de proceso optimizadas proporciona un plano para la selección exitosa de equipos de laboratorio al basar las decisiones de compra en metodologías probadas. Al examinar los flujos de trabajo específicos de investigaciones exitosas en campos complejos como la catálisis y los materiales energéticos, puede identificar las especificaciones exactas del equipo —como los límites térmicos o las tolerancias de presión— necesarias para replicar o mejorar esos resultados.

Al comparar las especificaciones técnicas del equipo crítico utilizado en investigaciones establecidas y de alto rendimiento, puede eliminar las conjeturas y construir una infraestructura de laboratorio diseñada explícitamente para respaldar sus objetivos experimentales.

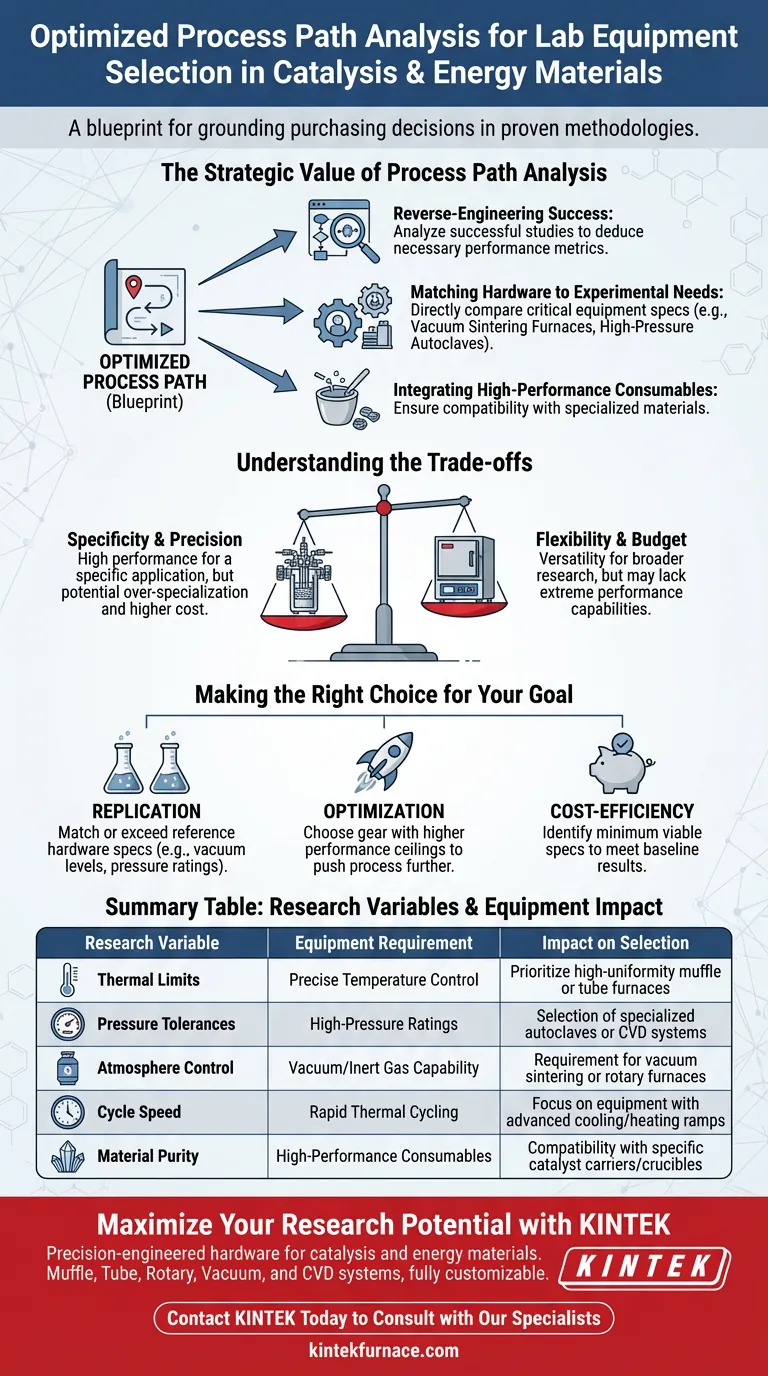

El valor estratégico del análisis de rutas de proceso

Ingeniería inversa del éxito

En campos como la catálisis, la diferencia entre el éxito y el fracaso a menudo radica en el control preciso de las variables ambientales. El análisis de una ruta de proceso optimizada le permite realizar ingeniería inversa de estas variables.

Si un estudio exitoso utilizó un método específico, puede deducir las métricas de rendimiento necesarias para su hardware. Esto transforma la selección de equipos de una búsqueda general a una persecución específica de capacidades concretas.

Adaptación del hardware a las necesidades experimentales

Una vez comprendido el método, puede comparar directamente las especificaciones de tipos de equipos críticos, como hornos de sinterización al vacío o autoclaves de alta presión.

Por ejemplo, si la ruta optimizada requiere un ciclado térmico rápido, un horno estándar será insuficiente. En su lugar, priorizará un horno de sinterización al vacío conocido por su uniforme y preciso control de temperatura.

Integración de consumibles de alto rendimiento

La selección de equipos no se limita a la maquinaria pesada; se extiende a los consumibles que interactúan con sus muestras.

Las rutas de proceso exitosas a menudo dependen de consumibles de alto rendimiento, como soportes de catalizador específicos. Reconocer el papel que desempeñan estos componentes garantiza que seleccione equipos compatibles que puedan albergar estos materiales especializados sin degradación o interferencia.

Comprensión de las compensaciones

Especificidad vs. Flexibilidad

Optimizar su laboratorio basándose en una ruta de proceso específica garantiza un alto rendimiento para esa aplicación concreta. Sin embargo, esto puede llevar a una sobreespecialización. El equipo perfectamente ajustado para un tipo de síntesis de materiales energéticos puede carecer de la versatilidad necesaria para una investigación más amplia y exploratoria.

El costo de la precisión

Los equipos capaces de cumplir con las rigurosas especificaciones de una ruta de proceso optimizada —como autoclaves con índices de presión extremos— a menudo tienen un precio elevado.

Debe equilibrar la necesidad de estas especificaciones de alta gama con su presupuesto. Pregúntese si la ruta "optimizada" es la única ruta, o si una especificación ligeramente menos rigurosa aún puede producir resultados aceptables para sus objetivos específicos.

Tomando la decisión correcta para su objetivo

Para aplicar este análisis de manera efectiva, categorice su objetivo principal:

- Si su enfoque principal es la replicación: Seleccione equipos que coincidan o superen las especificaciones del hardware utilizado en la investigación de referencia, centrándose específicamente en variables críticas como los niveles de vacío o los índices de presión de los autoclaves.

- Si su enfoque principal es la optimización: Analice dónde el equipo de referencia podría haber sido un factor limitante y elija nuevo equipo que ofrezca techos de rendimiento más altos para impulsar el proceso aún más.

- Si su enfoque principal es la eficiencia de costos: Identifique las especificaciones mínimas viables en la ruta de proceso exitosa y seleccione el equipo más asequible que cumpla con esa línea base, evitando características innecesarias.

Aprovechar las rutas de proceso probadas transforma la selección de equipos de una apuesta a una inversión estratégica calculada.

Tabla resumen:

| Variable de investigación | Requisito del equipo | Impacto en la selección |

|---|---|---|

| Límites térmicos | Control preciso de la temperatura | Priorizar hornos de mufla o tubulares de alta uniformidad |

| Tolerancias de presión | Altos índices de presión | Selección de autoclaves especializados o sistemas CVD |

| Control de atmósfera | Capacidad de vacío/gas inerte | Requisito para hornos de sinterización al vacío o rotatorios |

| Velocidad de ciclo | Ciclado térmico rápido | Enfoque en equipos con rampas avanzadas de calentamiento/enfriamiento |

| Pureza del material | Consumibles de alto rendimiento | Compatibilidad con soportes de catalizador/crisoles específicos |

Maximice su potencial de investigación con KINTEK

No deje los resultados de sus experimentos al azar. KINTEK empodera a los investigadores en catálisis y materiales energéticos al proporcionar el hardware de ingeniería de precisión necesario para ejecutar rutas de proceso optimizadas.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para cumplir con sus especificaciones térmicas y de presión únicas. Ya sea que esté replicando estudios establecidos o superando los límites de la ciencia de materiales, nuestro equipo garantiza que su infraestructura de laboratorio sea un catalizador para la innovación, no una limitación.

¿Listo para cerrar la brecha entre el diseño del proceso y el rendimiento?

Póngase en contacto con KINTEK hoy mismo para consultar con nuestros especialistas

Guía Visual

Referencias

- Enhanced Methanol Production Through Photo‐Assisted CO<sub>2</sub> Hydrogenation Using Au@In<sub>2</sub>O<sub>3</sub> Core‐Shell Structures. DOI: 10.1002/cnma.202500129

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la importancia de aplicar restricciones de desplazamiento total en los puntos de entrada fijos? Garantizar la precisión térmica

- ¿Cómo influye el Desgasificado al Vacío (VD) en las inclusiones de espinela en el acero para rieles pesados? Control de la Erosión Refractaria

- ¿Qué función cumple el gas argón de alta pureza en la preparación de BPEA mediante PVT? Asegura el crecimiento de cristales de alta calidad

- ¿Cuál es el propósito de usar un horno de secado por chorro de laboratorio a 107 °C durante 17 horas para la reforma de catalizadores?

- ¿Por qué es necesaria la estabilización térmica a 500 °C para los soportes de titania? Garantizar la estabilidad y el rendimiento del catalizador

- ¿Por qué es importante el calentamiento uniforme en los procesos industriales? Garantice calidad y eficiencia en la fabricación

- ¿Cuáles son los objetivos principales del uso de un horno de secado por chorro para nanofibras de In2O3/C? Garantizar la integridad estructural

- ¿Cómo se clasifican comúnmente los equipos de procesamiento térmico? Elija el horno adecuado para su laboratorio