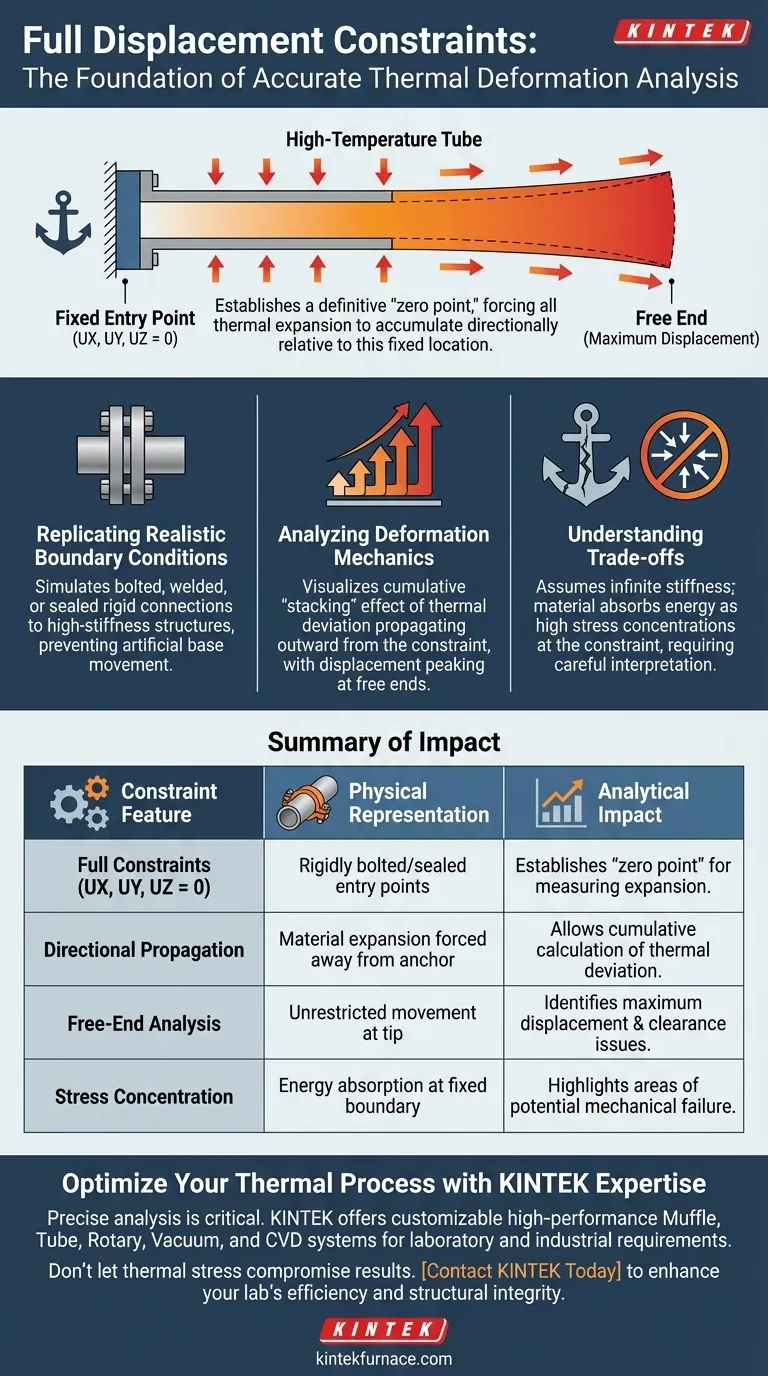

La aplicación de restricciones de desplazamiento total en los puntos de entrada fijos sirve como ancla fundamental para una simulación térmica precisa. Al establecer la traslación en los tres ejes (UX, UY, UZ) en cero, se replican matemáticamente las condiciones rígidas donde los componentes están sellados o unidos a estructuras de alta rigidez. Esto establece un "punto cero" definitivo, obligando a que toda la expansión térmica se acumule direccionalmente en relación con esta ubicación fija.

Conclusión Clave Las restricciones totales son críticas para calcular la acumulación realista de la deformación térmica. Revelan cómo las desviaciones térmicas se propagan a través del ensamblaje, explicando por qué la magnitud del desplazamiento generalmente alcanza su punto máximo en los extremos libres de la estructura.

Simulación de Condiciones de Contorno Realistas

Replicación de Conexiones Rígidas

En ensamblajes de tubos de alta temperatura, los puntos de entrada rara vez flotan libremente. Normalmente están atornillados, soldados o sellados a componentes más pesados y rígidos.

La aplicación de restricciones totales (UX=UY=UZ=0) es la forma más precisa de simular esta realidad física. Evita movimientos artificiales en la base, asegurando que la simulación refleje un sistema verdaderamente anclado.

Definición de la Línea Base Estructural

Sin un punto de referencia fijo, los datos de deformación térmica carecen de contexto.

Estas restricciones establecen el origen de todo el análisis. Definen el "inicio" del ensamblaje, permitiendo al software medir exactamente cuánto se desvía la geometría de su posición original a medida que se aplica calor.

Análisis de la Mecánica de Deformación

La Acumulación de Desviación Térmica

La expansión térmica en un sistema restringido es acumulativa.

Dado que el punto de entrada no puede moverse, la expansión del material debe propagarse hacia afuera. Las restricciones le permiten visualizar este efecto de "apilamiento", donde las pequeñas expansiones por unidad de longitud se suman a cambios geométricos significativos a lo largo de la longitud del tubo.

Predicción del Comportamiento en los Extremos Libres

El resultado directo de fijar los puntos de entrada es la amplificación del movimiento en el extremo opuesto.

La simulación mostrará que el desplazamiento no es uniforme. En cambio, alcanza su máximo en los extremos libres, más alejados de las restricciones. Esta información es vital para predecir problemas de holgura o riesgos de contacto en el ensamblaje final.

Comprensión de las Compensaciones

La Suposición de Rigidez Infinita

La aplicación de restricciones totales asume que la estructura de soporte es infinitamente rígida.

Si bien esto a menudo es lo suficientemente cercano para el análisis de tubos, es una idealización. En realidad, incluso las estructuras de alta rigidez pueden flexionarse ligeramente bajo cargas extremas.

Concentraciones de Tensión

Al evitar todo movimiento en el punto de entrada, la simulación obliga al material a absorber la energía como tensión en lugar de movimiento.

Esto probablemente mostrará altas concentraciones de tensión en la restricción. Debe discernir si estas tensiones son riesgos físicos reales o artefactos de la condición de contorno rígida.

Tomar la Decisión Correcta para su Análisis

Para maximizar el valor de su simulación, alinee su estrategia de restricción con sus objetivos analíticos:

- Si su enfoque principal es visualizar la expansión total: Use restricciones totales para observar claramente cómo se acumula la deformación desde la base hasta la punta.

- Si su enfoque principal es la verificación de holguras: confíe en los datos en los "extremos libres", ya que las restricciones fijas aseguran que aquí es donde ocurrirá el desplazamiento máximo.

La correcta restricción de los puntos de entrada transforma los datos térmicos abstractos en un mapa predictivo del movimiento estructural.

Tabla Resumen:

| Característica de Restricción | Representación Física | Impacto Analítico |

|---|---|---|

| Restricciones Totales (UX, UY, UZ = 0) | Puntos de entrada rígidamente atornillados, soldados o sellados | Establece un 'punto cero' definitivo para medir la expansión |

| Propagación Direccional | Expansión del material forzada lejos del ancla | Permite el cálculo acumulativo de la desviación térmica |

| Análisis de Extremos Libres | Movimiento sin restricciones en la punta del ensamblaje | Identifica el desplazamiento máximo y los posibles problemas de holgura |

| Concentración de Tensión | Absorción de energía en el contorno fijo | Resalta áreas de posible fallo mecánico bajo carga térmica |

Optimice su Proceso Térmico con la Experiencia de KINTEK

El análisis preciso de la deformación térmica es fundamental para la longevidad de los equipos de alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio o industriales.

No permita que el estrés térmico comprometa sus resultados. Nuestros hornos especializados de alta temperatura están diseñados para manejar las rigurosas demandas de la simulación y producción térmica avanzada. Contacte a KINTEK hoy mismo para descubrir cómo nuestra excelencia en ingeniería puede mejorar la eficiencia y la integridad estructural de su laboratorio.

Guía Visual

Referencias

- Nenghong Zheng, Ye Chen. Numerical Simulation Research on Screen Superheater of Supercritical Circulating Fluidized Bed Boiler. DOI: 10.54691/czsm3b20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo puedo mejorar el rendimiento de mi bomba de vacío? Optimice su sistema para un vacío más profundo y un bombeo más rápido

- ¿Por qué es importante un horno de secado al vacío de laboratorio para la etapa de postratamiento de las placas de electrodos? Mejora la vida útil de la batería

- ¿Cuál es el papel de los agentes reductores carbonosos en el tratamiento de la escoria de cobre? Maximice la recuperación de metales con conocimientos expertos

- ¿Cuál es el propósito de usar un horno de secado de laboratorio para el reciclaje de catalizadores? Optimizar el rendimiento y la integridad de los datos

- ¿Cuáles son los dos métodos de control de temperatura de un horno de resistencia? Optimizar para precisión o costo

- ¿Cuál es la importancia de mantener una atmósfera inerte de nitrógeno durante la activación con sal fundida? Asegurar la pureza de los poros

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Cómo garantizan un reactor de lecho fijo y un horno eléctrico la precisión en la evaluación de la oxidación catalítica de isótopos de hidrógeno?