En esencia, la temperatura de un horno de resistencia se rige por dos filosofías de control fundamentales: ajustar continuamente el nivel de potencia o encender y apagar la potencia intermitentemente. Si bien el hardware específico varía, cada sistema de control se encuadra en una de estas dos categorías, cada una con implicaciones distintas para la precisión, el costo y la longevidad del equipo.

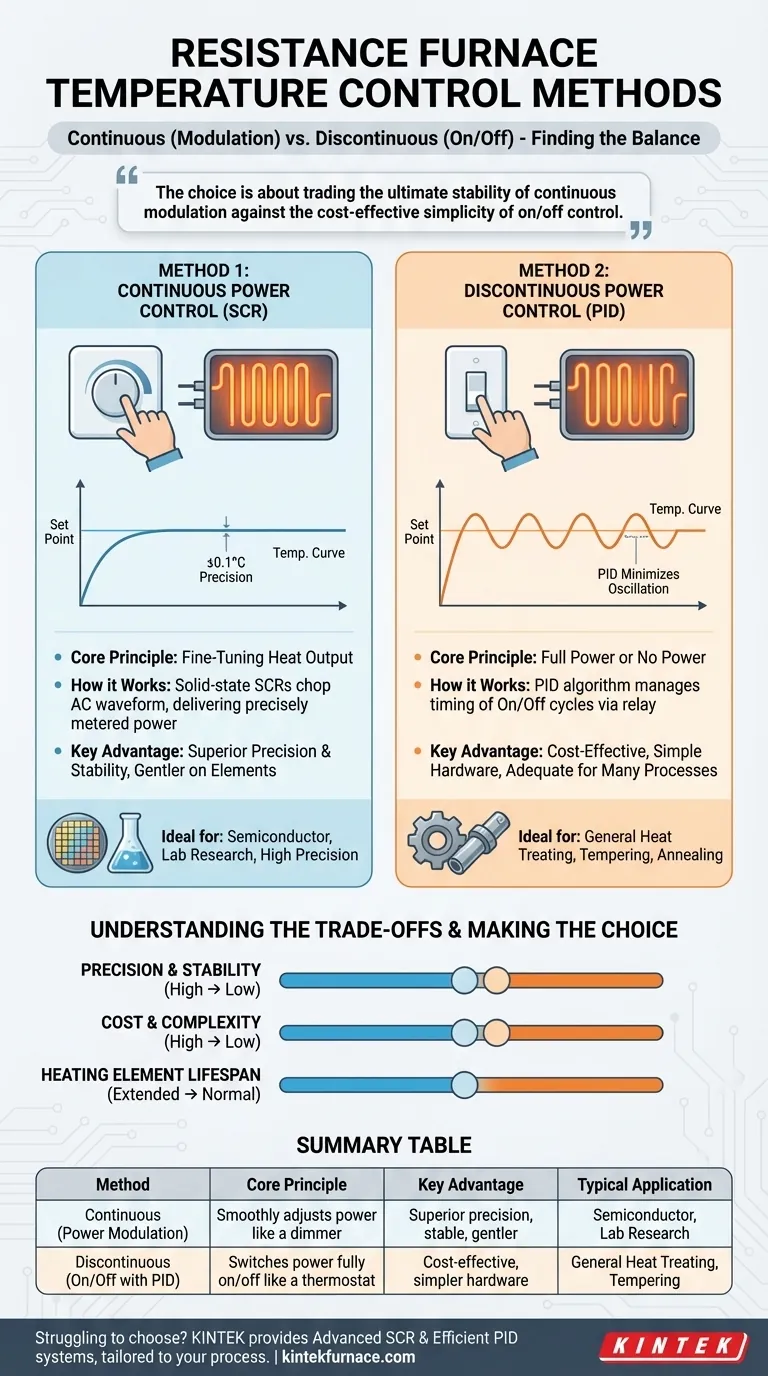

La elección entre los métodos de control de temperatura no se trata de cuál es "mejor", sino de cuál proporciona el equilibrio adecuado. Se está intercambiando la estabilidad máxima de la modulación de potencia continua por la simplicidad rentable del control de encendido/apagado.

Método 1: Control de potencia continuo (Modulación de potencia)

Este enfoque funciona como un regulador de intensidad para una bombilla, ajustando de forma suave y constante la cantidad de energía eléctrica suministrada a los elementos calefactores. El objetivo es igualar perfectamente la producción de calor con la pérdida de calor del horno, creando un equilibrio extremadamente estable a la temperatura deseada.

El principio fundamental: Ajuste fino de la producción de calor

En lugar de suministrar potencia total o ninguna potencia, este método suministra un flujo de energía medido con precisión. Al variar el voltaje o la corriente, el controlador asegura que los elementos calefactores produzcan la cantidad justa de calor para mantener el punto de ajuste sin un sobrepaso o un descenso significativo.

Cómo se logra en la práctica

Los sistemas más antiguos utilizaban dispositivos mecánicos como autotransformadores o reguladores de inducción para variar físicamente el voltaje.

Los hornos modernos utilizan casi exclusivamente controladores de estado sólido, los más notables son los Rectificadores Controlados de Silicio (SCR). Estos dispositivos electrónicos pueden cortar la forma de onda de la corriente alterna, entregando una potencia promedio controlada con precisión a los elementos sin partes móviles.

Ventaja clave: Precisión y estabilidad superiores

Debido a que la potencia se ajusta suavemente, la curva de temperatura es excepcionalmente plana. Este método es esencial para aplicaciones que exigen alta precisión, como el recocido de semiconductores o la investigación de laboratorio, donde las fluctuaciones de temperatura de incluso un grado pueden comprometer los resultados. Así es como los hornos logran precisiones de ±1°C o incluso ±0.1°C.

Método 2: Control de potencia discontinuo (Conmutación de encendido/apagado)

Este es el método de control de temperatura más común e intuitivo. Funciona como un termostato en una casa, encendiendo los elementos calefactores a plena potencia cuando la temperatura cae por debajo del punto de ajuste y apagándolos por completo cuando sube por encima de él.

El principio fundamental: Potencia total o ninguna potencia

El sistema no modera el flujo de energía; simplemente decide si el calor está 100% encendido o 100% apagado. La temperatura del horno se gestiona controlando el tiempo y la duración de estos ciclos de encendido/apagado.

Cómo se logra en la práctica

Esto se gestiona típicamente mediante un controlador digital conectado a un relé o contactor que conmuta la alimentación principal. Si bien existe un control simple de encendido/apagado, la mayoría de los sistemas modernos utilizan un algoritmo sofisticado llamado control PID (Proporcional-Integral-Derivativo).

Un controlador PID anticipa las necesidades de calefacción, minimizando las oscilaciones de temperatura inherentes a un sistema de encendido/apagado para una estabilidad mucho mayor que un termostato básico.

El desafío inherente: Oscilación de la temperatura

Por su propia naturaleza, este método hace que la temperatura oscile alrededor del punto de ajuste. Un controlador PID bien ajustado puede hacer que estas oscilaciones sean muy pequeñas, pero nunca se pueden eliminar por completo como ocurre con el control continuo.

Comprendiendo las compensaciones

Elegir un método de control requiere comprender los compromisos técnicos y financieros involucrados. Su aplicación dicta qué factores son más críticos.

Precisión vs. Costo

El control continuo (SCR) ofrece la mayor precisión y estabilidad posibles. Sin embargo, el hardware de estado sólido de alta potencia es más complejo y costoso que los relés simples utilizados en los sistemas de encendido/apagado.

El control discontinuo (PID) es significativamente más rentable y más sencillo de implementar. Para muchos procesos industriales como el endurecimiento o el templado básicos, su precisión es perfectamente adecuada.

Impacto en la vida útil del elemento calefactor

El control continuo es más suave con los elementos calefactores. Al evitar el choque térmico de los ciclos repetidos de encendido y apagado a plena potencia, puede ayudar a prolongar la vida útil operativa de los elementos.

El papel crítico de los sensores

Ningún método de control puede funcionar sin una retroalimentación precisa. Un sensor de temperatura de alta precisión, como un termopar o un RTD, es los "ojos" del sistema. La precisión del sistema de control está en última instancia limitada por la calidad y la ubicación de su sensor.

Tomando la decisión correcta para su objetivo

Los requisitos de su proceso son la guía definitiva para seleccionar la estrategia de control adecuada.

- Si su enfoque principal es la máxima precisión y estabilidad (por ejemplo, procesamiento de semiconductores, crecimiento de cristales de laboratorio, investigación de materiales avanzados): Necesita un sistema basado en control de potencia continuo, típicamente usando un SCR.

- Si su enfoque principal es el tratamiento térmico general y la rentabilidad (por ejemplo, templado, recocido de piezas no críticas, precalentamiento): Un controlador de encendido/apagado basado en PID bien ajustado es la opción práctica y económica.

En última instancia, el control efectivo de la temperatura consiste en hacer coincidir la capacidad del horno con las demandas del proceso.

Tabla resumen:

| Método de control | Principio fundamental | Ventaja clave | Aplicación típica |

|---|---|---|---|

| Continuo (Modulación de potencia) | Ajusta suavemente la potencia como un regulador de intensidad | Precisión superior (±1°C o mejor), temperatura estable, más suave con los elementos | Procesamiento de semiconductores, investigación de laboratorio, materiales avanzados |

| Discontinuo (Encendido/Apagado con PID) | Enciende o apaga la potencia por completo como un termostato | Rentable, hardware más simple, adecuado para muchos procesos | Tratamiento térmico general, templado, recocido de piezas no críticas |

¿Tiene dificultades para elegir el control de temperatura adecuado para su proceso?

La demanda de precisión, el presupuesto y la longevidad del equipo de su aplicación dictan la solución ideal. La experiencia de KINTEK radica en el diseño de hornos de alta temperatura con el sistema de control preciso que su trabajo requiere.

Ofrecemos:

- Controladores de potencia SCR avanzados para la máxima estabilidad en aplicaciones de investigación y semiconductores.

- Sistemas de control PID de encendido/apagado eficientes para un tratamiento térmico industrial rentable y fiable.

- Personalización profunda para adaptar la estrategia de control, la ubicación de los sensores y el hardware a sus requisitos experimentales únicos.

Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación en toda nuestra línea de productos, incluidos hornos de mufla, tubulares, de vacío y CVD, nos aseguramos de que obtenga un horno que ofrezca un control de temperatura exacto para resultados repetibles y exitosos.

Optimicemos su proceso térmico. Contacte hoy mismo a nuestros expertos para una consulta personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión