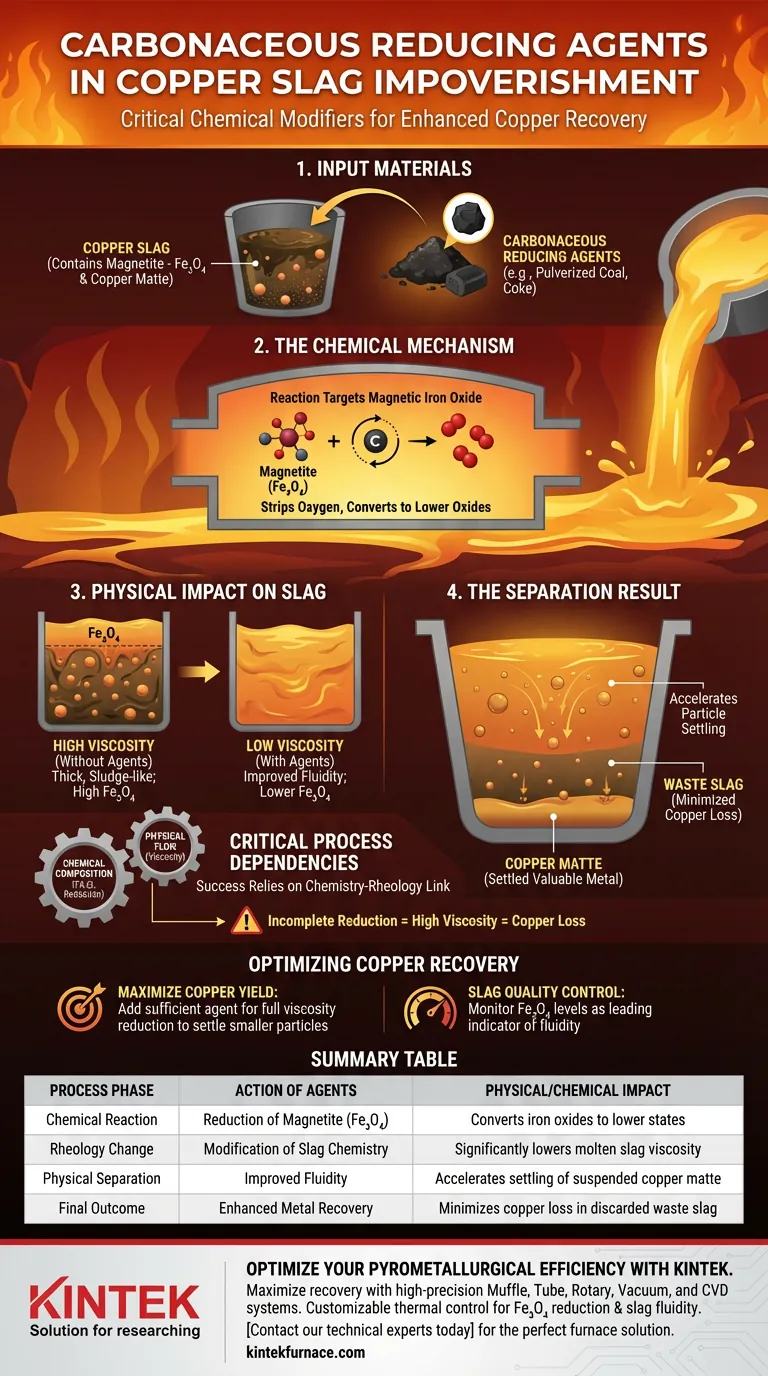

Los agentes reductores carbonosos actúan como modificadores químicos críticos en el empobrecimiento pirometalúrgico de la escoria de cobre. Al introducir materiales como carbón pulverizado o coque en la mezcla fundida, los operadores desencadenan una reducción química específica que altera fundamentalmente las propiedades físicas de la escoria para permitir la recuperación del cobre.

La función principal de estos agentes es reducir el óxido de hierro magnético ($Fe_3O_4$) a óxidos inferiores. Esta transformación química reduce la viscosidad de la escoria fundida, facilitando la sedimentación física de las partículas de mata de cobre y evitando que el metal valioso se pierda en los residuos.

El Mecanismo Químico

Objetivo: Óxido de Hierro Magnético

La escoria de cobre contiene naturalmente cantidades significativas de óxido de hierro magnético, conocido como magnetita ($Fe_3O_4$).

Este compuesto es el objetivo principal del proceso de empobrecimiento.

La Reacción de Reducción

Cuando se agregan agentes carbonosos (como carbón o coque) a la masa fundida, reaccionan con la magnetita.

Esta reacción elimina el oxígeno de la magnetita, convirtiendo el $Fe_3O_4$ en óxidos inferiores.

El Impacto Físico en la Escoria

Disminución de la Viscosidad

La presencia de altos niveles de magnetita tiende a hacer que la escoria fundida sea espesa y similar a un lodo.

Al reducir químicamente la magnetita a óxidos inferiores, los agentes carbonosos reducen significativamente la viscosidad del fluido.

Mejora de la Fluidez

El proceso de reducción resulta directamente en una fluidez mejorada.

Una escoria más fluida crea un entorno donde las partículas suspendidas encuentran menos resistencia al movimiento.

El Resultado de la Separación

Aceleración de la Sedimentación de Partículas

El valioso cobre existe dentro de la escoria como partículas de mata de cobre suspendidas.

La mayor fluidez acelera la sedimentación de estas partículas más pesadas hacia el fondo del recipiente.

Reducción de la Pérdida de Cobre

La sedimentación eficiente permite una separación clara entre la mata valiosa y la escoria residual.

Esta separación asegura que el contenido de cobre que queda en la escoria descartada se minimice significativamente.

Dependencias Críticas del Proceso

El Vínculo entre Química y Reología

El éxito de este proceso depende completamente de la relación entre la composición química y el flujo físico.

Si el óxido de hierro magnético no se reduce lo suficiente, la escoria permanece demasiado viscosa.

La Consecuencia de una Reducción Incompleta

La alta viscosidad actúa como una barrera física para la separación.

Sin la adición de agentes reductores, las partículas de mata de cobre permanecen atrapadas en la suspensión y se pierden en el flujo de residuos final.

Optimización de la Recuperación de Cobre

Para gestionar eficazmente el proceso de empobrecimiento, alinee su enfoque con los siguientes objetivos operativos:

- Si su enfoque principal es maximizar el rendimiento de cobre: Asegúrese de agregar suficiente agente carbonoso para reducir completamente la viscosidad, permitiendo que incluso las partículas de mata más pequeñas se asienten.

- Si su enfoque principal es el control de calidad de la escoria: Monitoree los niveles de óxido de hierro magnético ($Fe_3O_4$), ya que su reducción es el principal indicador de una mejor fluidez y eficiencia de separación.

Dominar la viscosidad de la escoria mediante la reducción química es la palanca más efectiva para minimizar la pérdida de cobre.

Tabla Resumen:

| Fase del Proceso | Acción de los Agentes Carbonosos | Impacto Físico/Químico |

|---|---|---|

| Reacción Química | Reducción de Magnetita ($Fe_3O_4$) | Convierte óxidos de hierro a estados inferiores |

| Cambio Reológico | Modificación de la Química de la Escoria | Reduce significativamente la viscosidad de la escoria fundida |

| Separación Física | Mejora de la Fluidez | Acelera la sedimentación de la mata de cobre suspendida |

| Resultado Final | Mejora de la Recuperación de Metales | Minimiza la pérdida de cobre en la escoria residual descartada |

Optimice su Eficiencia Pirometalúrgica con KINTEK

Maximice su recuperación de metales y refine su tratamiento de escoria de cobre con equipos de alta precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas específicas.

Ya sea que esté apuntando a la reducción de $Fe_3O_4$ o a mejorar la fluidez de la escoria, nuestros hornos de laboratorio brindan el control térmico preciso requerido para procesos de empobrecimiento exitosos.

¿Listo para mejorar la productividad de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno de secado al vacío para los electrodos de batería de MoS2/rGO? Maximizar el rendimiento de la batería

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico

- ¿Cuál es el propósito del pretratamiento con hidrógeno para los nanotubos de carbono dopados con Ni-Co? Desbloquea la activación superior del catalizador

- ¿Qué función realiza un reactor de lecho fluidizado en la pirólisis de lodos de petróleo? Mejorar la Eficiencia Térmica

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Por qué es necesario un horno de secado de laboratorio para nanopolvos de óxido de hierro Co-Zr? Protege la integridad y pureza del material

- ¿Por qué el caolín crudo debe someterse a un tratamiento térmico para la impresión 3D DLP? Control de la viscosidad para una impresión de precisión