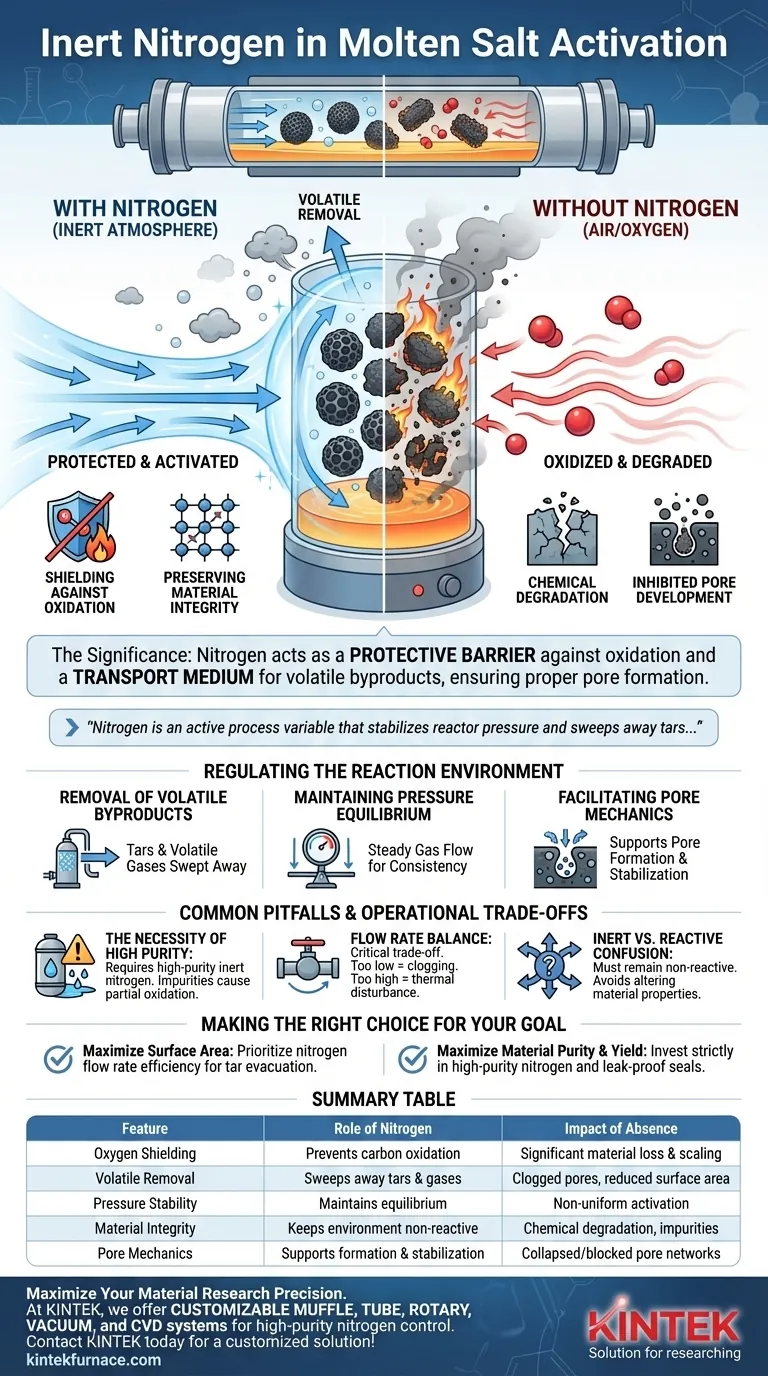

La importancia de mantener una atmósfera inerte de nitrógeno durante la activación con sal fundida radica en su doble función: actúa como una barrera protectora para prevenir la destructiva oxidación de los materiales de carbono y, al mismo tiempo, sirve como medio de transporte para eliminar los subproductos volátiles. Sin este flujo continuo, las altas temperaturas operativas harían que la fuente de carbono se quemara en lugar de activarse, y los volátiles atrapados impedirían el desarrollo adecuado de la estructura de poros.

En el contexto de la activación con sal fundida, el nitrógeno no es simplemente un gas pasivo; es una variable de proceso activa que estabiliza la presión del reactor y arrastra los alquitranes, asegurando que la mecánica precisa de la formación, crecimiento y estabilización de los poros proceda sin interferencias.

Prevención de la Degradación Química

Protección contra la Oxidación

El riesgo más inmediato durante la activación a alta temperatura es la presencia de oxígeno. El nitrógeno de alta pureza excluye el oxígeno del tubo del horno, evitando que el material de carbono reaccione con el aire. Sin esta protección, el carbono simplemente se quemaría (oxidaría) en dióxido o monóxido de carbono, lo que resultaría en una pérdida de rendimiento significativa y formación de costras en lugar de activación.

Preservación de la Integridad del Material

Al mantener un entorno químicamente inerte, el nitrógeno asegura que las reacciones químicas se limiten a la interacción entre el precursor y la sal fundida. Este aislamiento previene reacciones secundarias no deseadas que podrían alterar las propiedades del material, debilitar su estructura mecánica o introducir impurezas como óxidos.

Regulación del Entorno de Reacción

Eliminación de Subproductos Volátiles

Durante las fases de carbonización y activación, el material libera subproductos complejos, incluidos alquitranes y gases volátiles. El flujo continuo de nitrógeno actúa como un portador, arrastrando físicamente estas sustancias fuera de la zona caliente. Si se permitiera que estos alquitranes se estancaran, podrían redepositarse en el material, obstruyendo los poros recién formados y degradando el área superficial final.

Mantenimiento del Equilibrio de Presión

La generación de gases dentro del reactor puede provocar fluctuaciones de presión. Un flujo constante de nitrógeno ayuda a mantener el equilibrio de presión dentro del tubo del reactor. Esta estabilidad es crucial para la consistencia del proceso, asegurando que la activación ocurra de manera uniforme en todo el lote de material.

Facilitación de la Mecánica de los Poros

El objetivo final de la activación con sal fundida es la creación de una arquitectura porosa específica. La atmósfera de nitrógeno apoya los mecanismos de formación, crecimiento y estabilización de los poros. Al gestionar la eliminación de volátiles y prevenir la oxidación, el entorno de nitrógeno permite que los poros desarrollen su geometría prevista sin colapsar o ser bloqueados por escombros de oxidación.

Errores Comunes y Compensaciones Operativas

La Necesidad de Alta Pureza

No todas las fuentes de nitrógeno son iguales. El proceso requiere explícitamente nitrógeno inerte de alta pureza. El uso de nitrógeno de grado industrial con cantidades traza de oxígeno o humedad aún puede provocar una oxidación parcial, comprometiendo el acabado "brillante" y la integridad estructural del carbono.

Equilibrio del Caudal

Lograr el caudal correcto es una compensación crítica.

- Demasiado bajo: Los alquitranes y volátiles pueden no ser evacuados eficientemente, lo que lleva a obstrucciones y acumulación de presión.

- Demasiado alto: Un flujo excesivo podría perturbar la uniformidad de la temperatura o desplazar físicamente los materiales de muestra más ligeros. El sistema depende de un equilibrio que mantenga la atmósfera sin alterar el perfil térmico.

Confusión entre Inerte y Reactivo

Es vital distinguir este proceso de tratamientos como la cementación o la nitruración, donde la atmósfera está diseñada para reaccionar con la superficie. En la activación con sal fundida, la atmósfera debe permanecer estrictamente no reactiva. La introducción intencional (o accidental a través de fugas) de elementos reactivos cambiará fundamentalmente las propiedades del material, lo que probablemente conducirá al fracaso del proceso de activación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la configuración de su horno de laboratorio para la activación con sal fundida, considere estas prioridades específicas:

- Si su enfoque principal es maximizar el área superficial: Priorice la eficiencia del caudal de nitrógeno para garantizar que todos los alquitranes y volátiles sean evacuados de inmediato, evitando la obstrucción de los poros.

- Si su enfoque principal es la pureza y el rendimiento del material: Invierta estrictamente en fuentes de nitrógeno de alta pureza y sellos a prueba de fugas para eliminar cualquier rastro de entrada de oxígeno que cause quemaduras.

El éxito de la activación con sal fundida depende no solo de la temperatura, sino de la gestión disciplinada de la atmósfera inerte que hace posible la transformación.

Tabla Resumen:

| Característica | Rol del Nitrógeno en la Activación | Impacto de la Ausencia |

|---|---|---|

| Protección contra el Oxígeno | Previene la oxidación/quemado del carbono | Pérdida significativa de material y formación de costras |

| Eliminación de Volátiles | Arrastra alquitranes y gases de reacción | Poros obstruidos y área superficial reducida |

| Estabilidad de Presión | Mantiene el equilibrio en el reactor | Activación no uniforme en todo el lote |

| Integridad del Material | Mantiene el entorno estrictamente no reactivo | Degradación química e introducción de impurezas |

| Mecánica de los Poros | Apoya la formación y estabilización | Geometría colapsada o redes de poros bloqueadas |

Maximice la Precisión de su Investigación de Materiales

No permita que la oxidación o el control deficiente de la atmósfera comprometan los resultados de su activación. En KINTEK, entendemos que los entornos precisos de los hornos de laboratorio son la base de los materiales de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para proporcionar el control de nitrógeno de alta pureza y la estabilidad térmica que sus procesos de sal fundida demandan.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Por qué son necesarios los reactores hidrotérmicos de precisión para la modificación de cáscaras de nuez? Desbloquee el potencial de la energía de la biomasa

- ¿Por qué es necesario un horno de secado al vacío para el pretratamiento de muestras en experimentos de captura de gas de yodo?

- ¿Cuál es la función de un horno de recocido de precisión en la preparación de vidrio de fosfato dopado con ZnO o CuO?

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal

- ¿Cuáles son las consideraciones clave al elegir un horno continuo? Optimice su producción de gran volumen

- ¿Por qué se requiere un horno de secado por explosión eléctrica para el análisis de microestructura de CRP? Garantice la precisión de los datos con un secado adecuado

- Condiciones del proceso para experimentos térmicos de revestimiento de HEA: Garantizando la estabilidad a 800 °C y la resistencia durante 1680 horas.