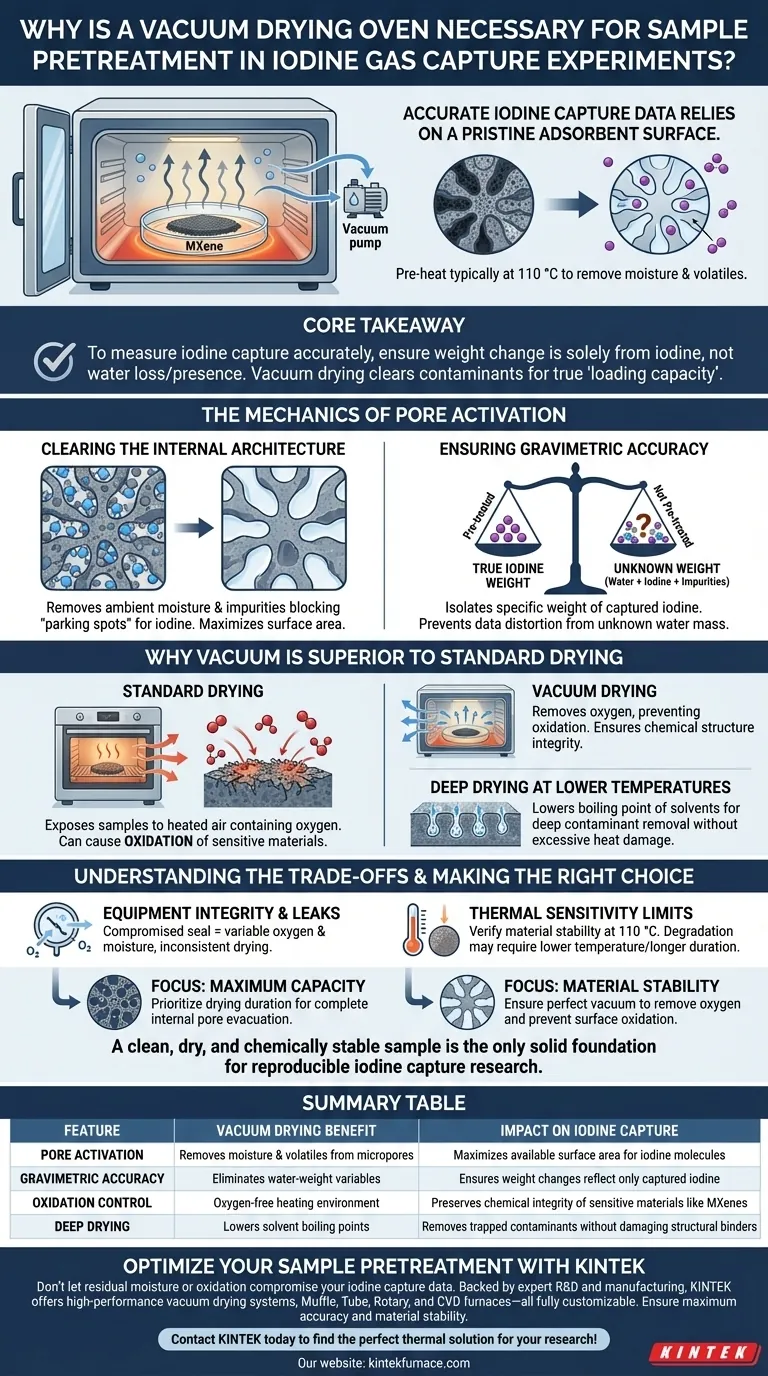

Los datos precisos de captura de yodo dependen de una superficie de adsorbente prístina. Se necesita un horno de secado al vacío para precalentar las muestras (típicamente a 110 °C) para eliminar rigurosamente la humedad residual y las impurezas volátiles que se adsorben físicamente dentro de los poros internos de materiales como el MXeno. Este paso "restablece" eficazmente el material, asegurando que los sitios de los poros estén abiertos para la captura y eliminando el peso del agua que de otro modo distorsionaría el cálculo de la capacidad de carga de yodo estática.

Conclusión Clave Para medir con precisión la captura de yodo, debe asegurarse de que el cambio de peso del material se deba únicamente al yodo, y no a la pérdida o presencia de agua. El secado al vacío limpia la estructura de poros interna de contaminantes, garantizando que la "capacidad de carga" refleje el rendimiento real del material.

La Mecánica de la Activación de Poros

Limpieza de la Arquitectura Interna

Los materiales adsorbentes, como los MXenos, dependen de estructuras de poros internas complejas para atrapar gas. Sin embargo, estos microporos a menudo actúan como trampas para la humedad ambiental y las impurezas volátiles.

Si estas impurezas permanecen, bloquean físicamente los "lugares de estacionamiento" donde se supone que deben residir las moléculas de yodo. El secado al vacío evacúa eficazmente estos poros, maximizando el área superficial disponible para el experimento.

Garantizar la Precisión Gravimétrica

La "capacidad de carga de yodo estática" se calcula típicamente en función del cambio de peso.

Si una muestra no se pretrata, contiene una masa desconocida de agua. Durante el experimento, esta agua puede evaporarse mientras se adsorbe el yodo, o puede permanecer y contarse como parte del peso base de la muestra. Cualquiera de los escenarios hace imposible aislar el peso específico del yodo capturado, invalidando los datos.

¿Por qué el Vacío es Superior al Secado Estándar?

Prevención de la Oxidación del Material

Si bien el objetivo principal es la eliminación de la humedad, el método importa. Los hornos de secado estándar exponen las muestras a aire caliente, que contiene oxígeno.

Un entorno de vacío elimina el oxígeno de la cámara. Esto es fundamental para prevenir la oxidación de materiales sensibles (como los MXenos o componentes de electrodos específicos) que podrían degradarse al calentarse al aire. Asegura que la estructura química del adsorbente permanezca intacta antes de que comience el experimento.

Secado Profundo a Temperaturas Más Bajas

El secado al vacío reduce la presión dentro de la cámara, lo que a su vez reduce el punto de ebullición de los disolventes y la humedad.

Esto permite un "secado profundo", eliminando disolventes rebeldes atrapados en lo profundo de los microporos, sin requerir temperaturas excesivas que podrían dañar el aglutinante o el marco estructural del material. Evita el fenómeno de "endurecimiento superficial", donde el secado rápido de la superficie atrapa la humedad dentro del núcleo de la muestra.

Comprensión de las Compensaciones

Integridad del Equipo y Fugas

La efectividad de este proceso depende completamente de la calidad del sello de vacío. Un sello comprometido introduce una cantidad variable de oxígeno y humedad de regreso a la cámara, lo que puede conducir a un secado inconsistente y a una oxidación inesperada, lo que anula el propósito del pretratamiento.

Límites de Sensibilidad Térmica

Si bien el secado al vacío reduce el punto de ebullición del agua, el protocolo estándar a menudo requiere 110 °C. Debe verificar que su material adsorbente específico sea térmicamente estable a esta temperatura. Si el material se degrada a 110 °C, el vacío por sí solo no puede salvar la muestra, y puede ser necesaria una temperatura más baja con una duración más larga.

Tomando la Decisión Correcta para Su Experimento

Para garantizar que sus datos de captura de yodo sean reproducibles y válidos, considere sus objetivos experimentales específicos:

- Si su enfoque principal es la Capacidad Máxima: Priorice la duración de la fase de secado para garantizar que los poros internos profundos estén completamente evacuados de humedad.

- Si su enfoque principal es la Estabilidad del Material: Asegúrese de que la bomba de vacío funcione perfectamente para eliminar el oxígeno, previniendo la oxidación superficial que podría alterar la reactividad química del material.

Una muestra limpia, seca y químicamente estable es la única base sólida para una investigación reproducible de captura de yodo.

Tabla Resumen:

| Característica | Beneficio del Secado al Vacío | Impacto en la Captura de Yodo |

|---|---|---|

| Activación de Poros | Elimina humedad y volátiles de los microporos | Maximiza el área superficial disponible para las moléculas de yodo |

| Precisión Gravimétrica | Elimina variables de peso de agua | Garantiza que los cambios de peso reflejen solo el yodo capturado |

| Control de Oxidación | Entorno de calentamiento libre de oxígeno | Preserva la integridad química de materiales sensibles como los MXenos |

| Secado Profundo | Reduce los puntos de ebullición de los disolventes | Elimina contaminantes atrapados sin dañar los aglutinantes estructurales |

Optimice el Pretratamiento de Su Muestra con KINTEK

No permita que la humedad residual o la oxidación comprometan sus datos de captura de yodo. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de secado al vacío de alto rendimiento, hornos Muffle, de Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer las necesidades únicas de alta temperatura de su laboratorio. Garantice la máxima precisión y estabilidad del material en cada experimento.

Guía Visual

Referencias

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Por qué la oxidación por crecimiento térmico es preferida para los dieléctricos de puerta de SiO2? Calidad superior para TFTs a-IGZO

- ¿Cuál es el objetivo del análisis GC-MS en el bioaceite? Desbloquear el valor químico y la utilidad industrial

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Cuáles son los requisitos específicos de control de temperatura para el crecimiento de alfa-SiC? Domina el umbral térmico de 1700 °C

- ¿Cuál es el propósito de usar una secadora de vacío para láminas compuestas de PU y AlN? Mejorar la integridad térmica y estructural

- ¿Cómo influye un sistema de control de temperatura de alta precisión en el tamaño de las nanopartículas? Dominio de la Activación de Catalizadores

- ¿Cuáles son las ventajas de utilizar la pirólisis por pulverización ultrasónica para polvos metálicos? Lograr alta pureza y esfericidad