Los reactores hidrotérmicos de precisión son esenciales porque crean el entorno termoquímico estrictamente controlado necesario para modificar eficazmente los materiales de cáscara de nuez utilizando soluciones ácido-base. Estos dispositivos de grado de laboratorio facilitan la eliminación parcial de lignina y la ruptura de los enlaces internos entre la lignina y la celulosa, un proceso que es fundamental para activar el potencial de generación de energía del material.

Al permitir modificaciones estructurales y químicas precisas, estos reactores aumentan significativamente la densidad de carga superficial del material, que es el principal impulsor para aumentar la producción de energía inducida por el agua.

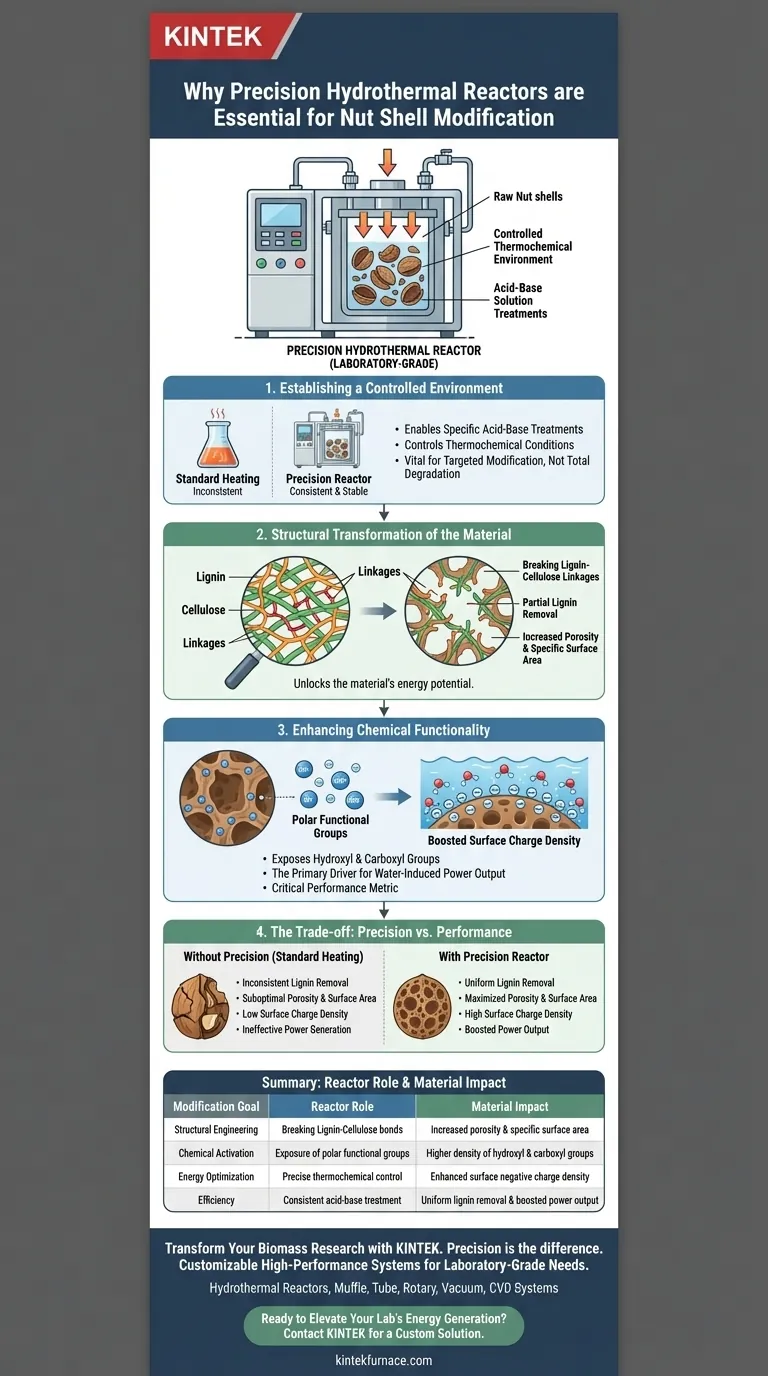

Establecimiento de un entorno controlado

Habilitación de tratamientos específicos ácido-base

El papel principal de un reactor hidrotérmico de precisión es facilitar tratamientos específicos con soluciones ácido-base.

Los métodos de calentamiento estándar a menudo carecen de la estabilidad requerida para estas reacciones químicas. Un dispositivo de grado de laboratorio garantiza que el entorno permanezca constante durante todo el proceso de tratamiento.

Control de las condiciones termoquímicas

La modificación de las cáscaras de nuez es un proceso termoquímico.

Los reactores de precisión mantienen las condiciones térmicas y químicas exactas necesarias para alterar la biomasa sin destruirla por completo. Este equilibrio es vital para una modificación dirigida en lugar de una degradación total.

Transformación estructural del material

Ruptura de los enlaces lignina-celulosa

El entorno del reactor está diseñado para romper los enlaces internos entre la lignina y la celulosa.

Esta disrupción estructural es necesaria para "desbloquear" el material. Permite la eliminación parcial de lignina, que es un paso clave en el procesamiento de las cáscaras de nuez crudas.

Aumento de la porosidad y el área de superficie

A medida que se rompen los enlaces y se elimina la lignina, la arquitectura física del material cambia.

Este proceso aumenta significativamente el área de superficie específica y la porosidad de las cáscaras de nuez. Una estructura más porosa proporciona un área de superficie mayor para la interacción con el agua.

Mejora de la funcionalidad química

Exposición de grupos funcionales polares

El objetivo final de los cambios estructurales es alterar la química de la superficie.

El tratamiento expone más grupos funcionales polares, específicamente grupos hidroxilo y carboxilo. Estos grupos suelen estar ocultos en la biomasa cruda, pero se vuelven accesibles a través de este tratamiento de precisión.

Aumento de la densidad de carga superficial

La exposición de grupos polares conduce a una mejora significativa en la densidad de carga superficial negativa.

Esta es la métrica de rendimiento crítica. Una mayor densidad de carga negativa se correlaciona directamente con un mayor rendimiento de energía inducida por el agua, lo que convierte al material en un generador de energía eficaz.

El compromiso: Precisión frente a rendimiento

El costo de la inconsistencia

Si bien los reactores de precisión agregan complejidad al proceso, intentar esta modificación sin ellos generalmente conduce a una eliminación inconsistente de lignina.

Si los enlaces internos no se rompen de manera uniforme, el material no desarrollará la porosidad necesaria.

El impacto en la generación de energía

Sin el entorno controlado, la exposición de los grupos hidroxilo y carboxilo será subóptima.

Esto resulta en una baja densidad de carga superficial. En consecuencia, el material no logrará el impulso deseado en la producción de energía, lo que hará que el esfuerzo de modificación sea ineficaz.

Optimización del rendimiento del material

Para asegurarse de obtener los resultados deseados de la modificación de sus cáscaras de nuez, aplique los siguientes principios:

- Si su enfoque principal es la ingeniería estructural: Utilice reactores de precisión para maximizar el área de superficie específica y la porosidad rompiendo eficazmente los enlaces lignina-celulosa.

- Si su enfoque principal es la generación de energía: Priorice la exposición controlada de grupos hidroxilo y carboxilo para maximizar la densidad de carga superficial negativa.

El reactor hidrotérmico de precisión no es solo un recipiente de calentamiento; es la herramienta fundamental requerida para convertir la biomasa cruda en un material funcional de alto rendimiento.

Tabla resumen:

| Objetivo de modificación | Rol del reactor | Impacto del material |

|---|---|---|

| Ingeniería estructural | Ruptura de enlaces lignina-celulosa | Aumento de la porosidad y el área de superficie específica |

| Activación química | Exposición de grupos funcionales polares | Mayor densidad de grupos hidroxilo y carboxilo |

| Optimización de la energía | Control termoquímico preciso | Densidad de carga superficial negativa mejorada |

| Eficiencia | Tratamiento ácido-base consistente | Eliminación uniforme de lignina y aumento de la producción de energía |

Transforme su investigación sobre biomasa con KINTEK

La precisión es la diferencia entre la biomasa cruda y los materiales funcionales de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece reactores hidrotérmicos de alto rendimiento, sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables según sus necesidades específicas de modificación química. Ya sea que esté optimizando la eliminación de lignina o aumentando la densidad de carga superficial, nuestros dispositivos de grado de laboratorio brindan la estabilidad que su investigación exige.

¿Listo para mejorar las capacidades de generación de energía de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Nazmul Hossain, Y. Zhou. Hydrovoltaic Energy Harvesting From Nut Shells. DOI: 10.1002/eem2.70017

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué funciones realiza la glucosa en la síntesis de tamices de iones de litio? Mejora la reducción carbotérmica para la pureza de LiMnO2

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento durante la pirólisis del bambú? Optimizar la calidad del nanocompuesto de Au-NPs/BC

- ¿Cuál es la necesidad de precalentar los materiales de refuerzo? Eliminar defectos en aleaciones de aluminio

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Cómo contribuye la calcinación isotérmica extendida en un horno a la calidad cristalina? Mejora la pureza del material

- ¿Por qué es necesario que cada tubo de fuente precursora en un VTD multifuente tenga un MFC independiente? Control de Precisión

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión