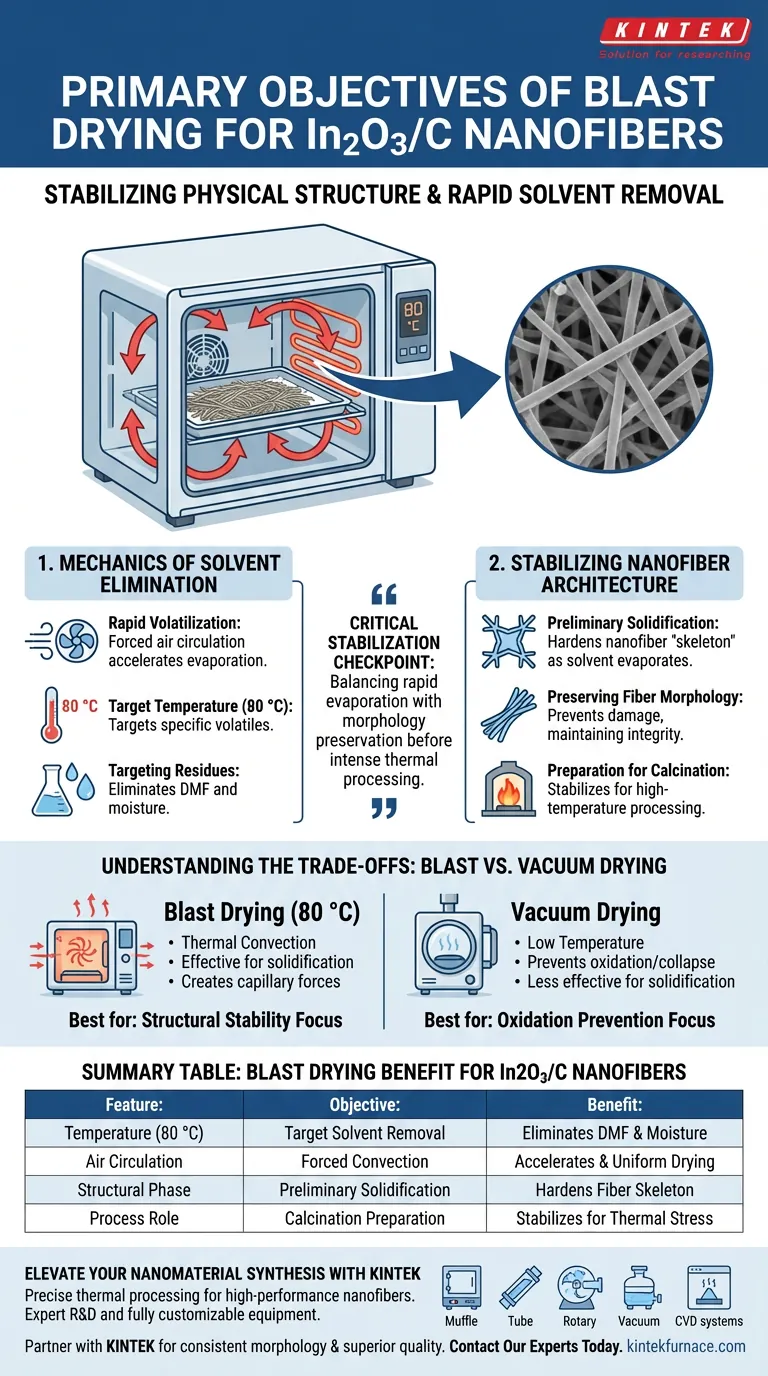

El objetivo principal del uso de un horno de secado por chorro para nanofibras de In2O3/C es estabilizar la estructura física del material mediante la rápida eliminación de componentes volátiles. Operando típicamente a 80 °C, este tratamiento térmico elimina los disolventes orgánicos residuales, como la N,N-Dimetilformamida (DMF), y la humedad adsorbida de las alfombrillas de fibras recién hiladas. Fundamentalmente, este proceso logra la solidificación preliminar del esqueleto de nanofibras, asegurando que la morfología permanezca intacta antes de la calcinación a alta temperatura.

La etapa de secado por chorro sirve como un punto de control de estabilización crítico, equilibrando la necesidad de una rápida evaporación del disolvente con la necesidad de preservar la delicada geometría de la nanofibra antes de que el material se someta a un intenso procesamiento térmico.

La Mecánica de la Eliminación de Disolventes

Volatilización Rápida

El horno de secado por chorro utiliza circulación de aire forzada para acelerar el proceso de evaporación.

Al mantener una temperatura constante de 80 °C, el horno se dirige a componentes volátiles específicos que quedan del proceso de electrohilado.

Objetivo de Residuos Específicos

Los objetivos principales durante esta fase son los disolventes orgánicos residuales, específicamente DMF, y cualquier humedad adsorbida del entorno.

La eliminación de estas impurezas es esencial para prevenir defectos estructurales o reacciones incontroladas durante las etapas de calentamiento posteriores.

Estabilización de la Arquitectura de Nanofibras

Solidificación Preliminar

Más allá del simple secado, este paso actúa como una fase de endurecimiento para el "esqueleto" de nanofibras.

A medida que el disolvente se evapora, la matriz de polímero-precursor se solidifica, fijando las fibras en su disposición recién hilada.

Preservación de la Morfología de las Fibras

El control de temperatura proporcionado por el horno de chorro es lo suficientemente preciso como para secar el material sin degradarlo.

Esto asegura que la morfología de las fibras no se dañe ni se distorsione, manteniendo el área superficial y la integridad estructural requeridas para el producto final.

Preparación para la Calcinación

Esta fase de secado es un requisito previo para el proceso de calcinación a alta temperatura.

Al eliminar los volátiles y solidificar la estructura de antemano, el material está mecánicamente preparado para soportar las tensiones térmicas de carbonización y cristalización que siguen.

Comprensión de las Compensaciones

Secado por Chorro vs. Secado al Vacío

Si bien un horno de secado por chorro es eficaz para solidificar esqueletos de In2O3/C, se basa en la convección térmica y temperaturas más altas (80 °C).

En contraste, el secado al vacío se utiliza a menudo para materiales que son muy sensibles a la oxidación o al colapso capilar, como las nanohojas de MoSe2.

Riesgo de Colapso Estructural

El secado por chorro es eficiente, pero crea fuerzas capilares durante la evaporación que teóricamente podrían dañar estructuras extremadamente frágiles.

Sin embargo, para las nanofibras de In2O3/C, el horno de chorro logra el equilibrio adecuado: proporciona el calor necesario para la solidificación que el secado al vacío (que típicamente opera a temperaturas más bajas para prevenir transformaciones de fase) podría no lograr de manera tan efectiva para este precursor específico.

Optimización de la Estrategia de Secado

Para garantizar la síntesis de nanofibras de alta calidad, alinee su método de secado con sus objetivos estructurales.

- Si su enfoque principal es la Estabilidad Estructural: Priorice el horno de secado por chorro a 80 °C para lograr una rápida eliminación de disolventes y la solidificación necesaria del esqueleto de In2O3/C.

- Si su enfoque principal es la Prevención de la Oxidación: Verifique la sensibilidad de su precursor específico; si el material es propenso a transformaciones de fase o colapso de poros a 80 °C, podría ser necesario un enfoque de vacío, aunque es menos estándar para este tipo específico de nanofibra.

El secado exitoso solidifica la base física del precursor, asegurando que el material calcinado final retenga la morfología de nanofibra deseada.

Tabla Resumen:

| Característica | Objetivo del Secado por Chorro | Beneficio para Nanofibras de In2O3/C |

|---|---|---|

| Temperatura (80 °C) | Eliminación de Disolvente Objetivo | Elimina eficazmente DMF y humedad |

| Circulación de Aire | Convección Forzada | Acelera la evaporación y asegura un secado uniforme |

| Fase Estructural | Solidificación Preliminar | Endurece el esqueleto de la fibra para prevenir el colapso de la morfología |

| Rol del Proceso | Preparación para la Calcinación | Estabiliza el material para el estrés térmico a alta temperatura |

Mejore su Síntesis de Nanomateriales con KINTEK

El procesamiento térmico preciso es la base de la producción de nanofibras de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alta precisión.

Ya sea que necesite estabilizar esqueletos de In2O3/C o ejecutar calcinaciones complejas, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de investigación e industriales. Asóciese con KINTEK para garantizar una morfología consistente y una calidad de material superior.

Contacte a Nuestros Expertos Hoy Mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué ocurre durante la etapa de recristalización del recocido? Restaura la ductilidad y reinicia la microestructura

- ¿Cuál es la necesidad del recubrimiento de carbono para los ánodos de silicio? Ingeniería de durabilidad para baterías de alto rendimiento

- ¿Cómo deben manipularse los materiales con alto contenido de humedad antes de calentarlos? Garantizar la seguridad y la calidad en el procesamiento térmico

- ¿Cómo se utiliza un horno de vacío durante el proceso de secado del gel NVP/C? Garantizar alta pureza e integridad estructural

- ¿Cómo influyen los parámetros del proceso del equipo de fundición por agitación en la resistencia al desgaste de los compuestos de matriz de aluminio?

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento

- ¿Cómo simulan los hornos de laboratorio los entornos de incendio para pruebas de UHPFRC? Cumplimiento de la norma ISO834

- ¿Qué funciones realiza el amoníaco (NH3) más allá de actuar como fuente de nitrógeno? Desbloquee la ingeniería avanzada de superficies.