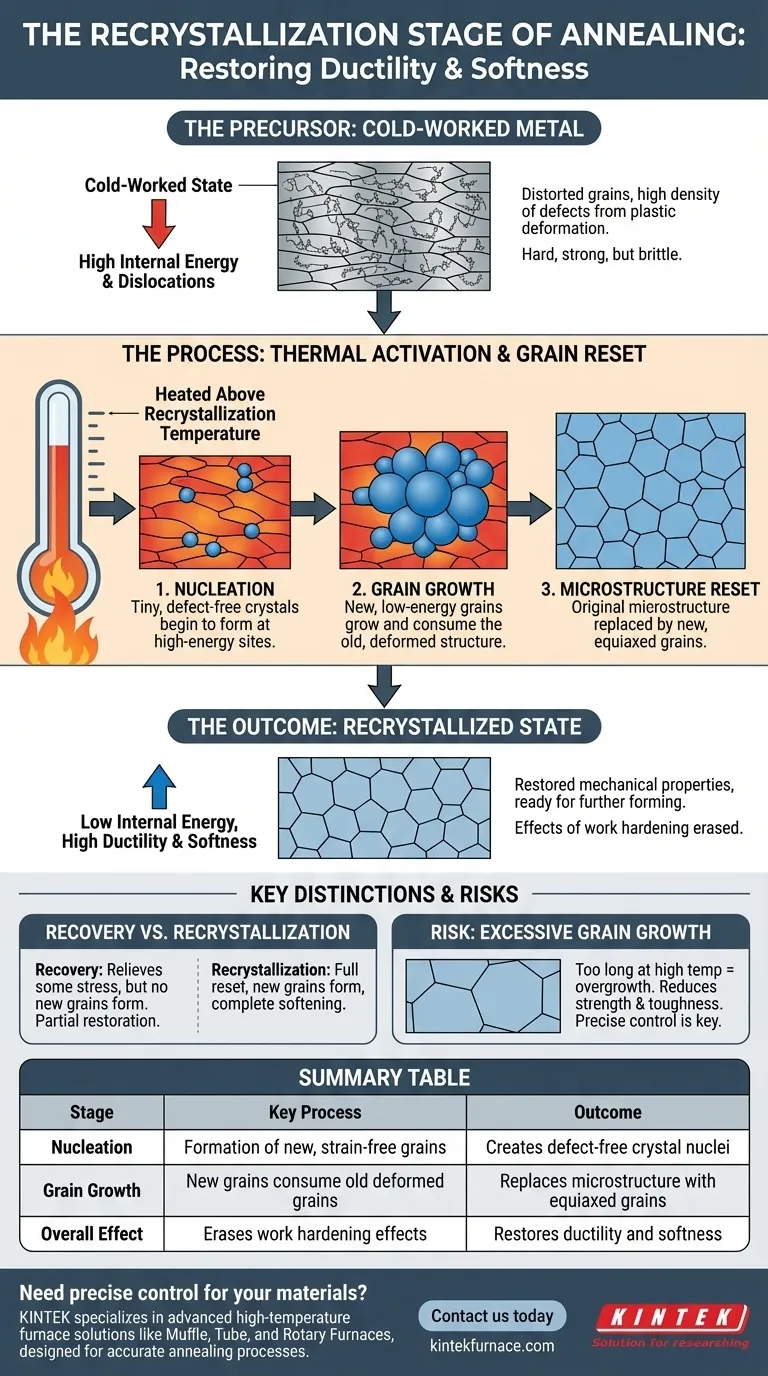

En resumen, la etapa de recristalización del recocido es un proceso activado térmicamente donde nuevos granos libres de tensión se forman y crecen para reemplazar los granos deformados y de alta energía creados durante el trabajo en frío. Al calentar un metal por encima de su temperatura de recristalización específica (pero por debajo de su punto de fusión), esta etapa borra eficazmente los efectos del endurecimiento por trabajo, restaurando la ductilidad y la suavidad originales del material.

El propósito principal de la recristalización es restablecer la microestructura interna del material. Es una demolición y reconstrucción controlada a nivel microscópico, que reemplaza una estructura de grano estresada y quebradiza por una nueva y sin tensiones.

El Precursor: Por qué es Necesaria la Recristalización

El Estado de un Metal Trabajado en Frío

Cuando un metal se deforma plásticamente a temperatura ambiente —a través de procesos como el laminado, la forja o el estirado— su estructura interna de grano se distorsiona y se alarga. Este proceso, conocido como trabajo en frío, introduce una alta densidad de defectos cristalinos llamados dislocaciones.

Esta intrincada red de dislocaciones hace que el metal sea más duro y fuerte, pero reduce significativamente su ductilidad, haciéndolo quebradizo y difícil de trabajar posteriormente.

El Papel de la Energía Almacenada

Los granos distorsionados y las dislocaciones del trabajo en frío representan un estado de alta energía interna. Esta energía almacenada es la fuerza impulsora fundamental para la recristalización. El material se encuentra en un estado inestable y, cuando se le suministra suficiente energía térmica (calor), buscará naturalmente volver a una configuración de menor energía.

Deconstruyendo el Proceso de Recristalización

Alcanzando la Temperatura Crítica

Para iniciar la recristalización, el material debe calentarse por encima de su temperatura de recristalización. Este no es un punto fijo como un punto de fusión, sino un rango de temperatura que depende de la aleación específica y, crucialmente, de la cantidad de trabajo en frío previo.

Los materiales más fuertemente trabajados en frío tienen más energía almacenada y recristalizarán a una temperatura más baja.

Nucleación de Nuevos Granos

Una vez que se alcanza la temperatura crítica, pequeños cristales nuevos y libres de tensión comienzan a formarse. Estos núcleos están libres de defectos y típicamente aparecen en sitios de alta energía dentro de la estructura deformada, como los límites de los granos viejos y distorsionados.

Crecimiento de Granos y Restablecimiento de la Microestructura

Estos nuevos granos de baja energía crecen, consumiendo los granos viejos, de alta energía y deformados que los rodean. Este proceso continúa hasta que la microestructura deformada original ha sido completamente reemplazada por un nuevo conjunto de granos equiaxiales (de lados iguales).

Esta nueva estructura granular es lo que restaura las propiedades mecánicas del material previas al tratamiento, principalmente su ductilidad y suavidad, haciéndolo adecuado para operaciones de conformado posteriores.

Comprendiendo las Ventajas y Desventajas y las Distinciones Clave

Diferenciando de la Etapa de Recuperación

La recristalización a menudo va precedida por una etapa de menor temperatura llamada recuperación. Durante la recuperación, algunas tensiones internas se alivian a medida que las dislocaciones se reorganizan en patrones de menor energía.

Sin embargo, la recuperación no crea nuevos granos. Proporciona una restauración parcial de las propiedades, pero solo la recristalización completa puede borrar por completo los efectos del endurecimiento por trabajo al restablecer la estructura de grano.

El Riesgo del Crecimiento Excesivo de Granos

Controlar el proceso es fundamental. Si el material se mantiene a la temperatura de recristalización durante demasiado tiempo o se calienta a una temperatura excesivamente alta, los nuevos granos seguirán creciendo.

Este crecimiento excesivo de granos puede ser perjudicial, a menudo reduciendo la resistencia y la tenacidad del material. Por lo tanto, un control preciso de la temperatura y el tiempo es esencial para lograr el tamaño de grano y las propiedades finales deseados.

Tomando la Decisión Correcta para su Objetivo

Lograr las propiedades de material correctas requiere seleccionar el proceso térmico adecuado para su objetivo específico.

- Si su objetivo principal es aliviar el estrés interno con un impacto mínimo en la dureza: Un recocido de recuperación a menor temperatura, por debajo del punto de recristalización, es la elección correcta.

- Si su objetivo principal es restaurar completamente la ductilidad para un conformado posterior significativo: Debe lograr una recristalización completa calentando por encima de la temperatura crítica durante un tiempo suficiente.

- Si su objetivo principal es optimizar la resistencia y la tenacidad finales: Debe controlar cuidadosamente el proceso de recristalización para lograr un tamaño de grano fino y uniforme y evitar el crecimiento excesivo de granos.

Dominar la recristalización le permite diseñar con precisión las propiedades de un material, transformando un componente endurecido y quebradizo de nuevo en un activo altamente conformable.

Tabla Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| Nucleación | Formación de nuevos granos libres de tensión en sitios de alta energía | Crea núcleos cristalinos libres de defectos |

| Crecimiento de Granos | Crecimiento de nuevos granos que consumen los viejos granos deformados | Reemplaza la microestructura con granos equiaxiales |

| Efecto General | Borra los efectos del endurecimiento por trabajo | Restaura la ductilidad y la suavidad |

¿Necesita un control preciso sobre la recristalización para sus materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo y Rotativos, diseñados para procesos de recocido precisos. Con nuestras profundas capacidades de personalización, podemos adaptar equipos para satisfacer sus necesidades experimentales únicas, asegurando una estructura de grano y propiedades de material óptimas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros