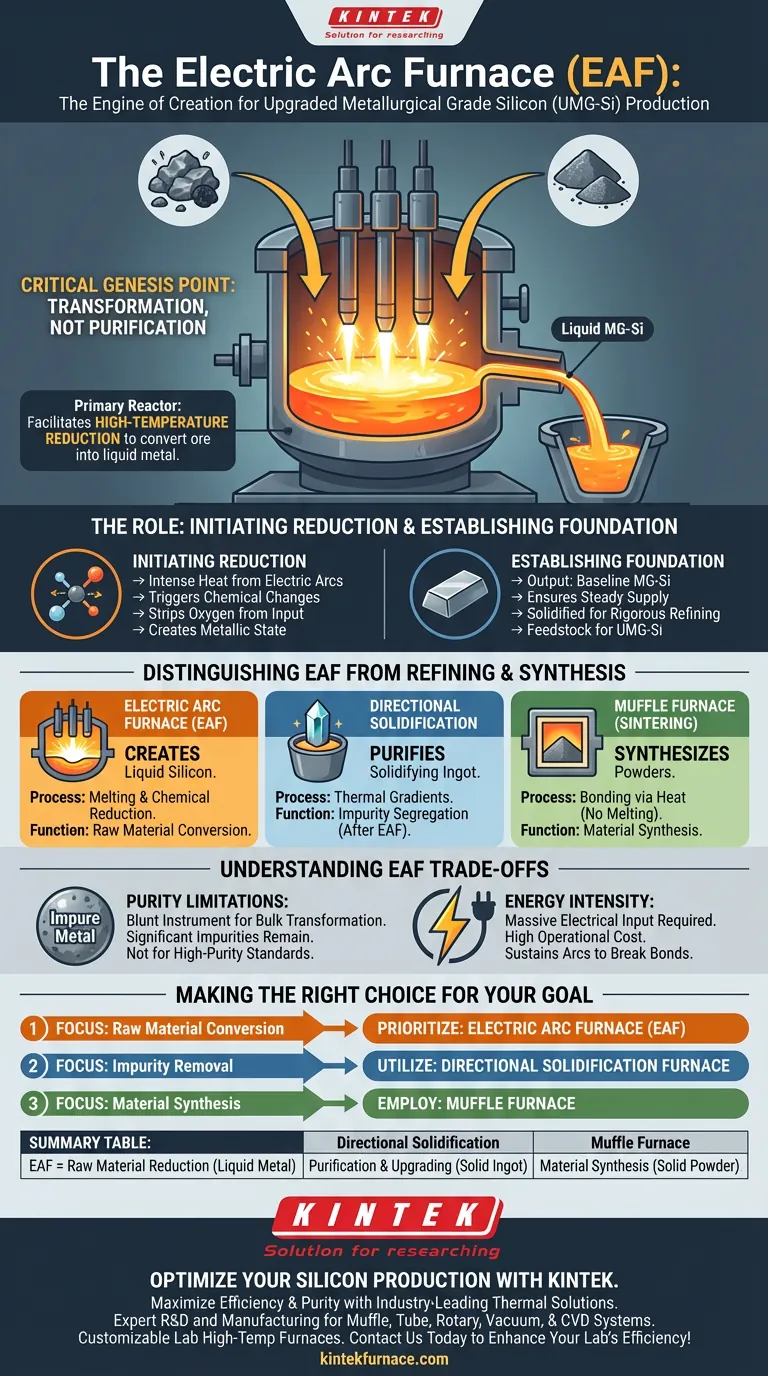

El horno de arco eléctrico (EAF) sirve como el punto de génesis crítico en la producción de silicio de grado metalúrgico mejorado (SiMG). Funciona como el reactor principal donde las materias primas se someten a un proceso de reducción a alta temperatura para transformarse de mineral a metal líquido. Este paso inicial crea el silicio de grado metalúrgico fundamental que sirve como materia prima necesaria para todas las etapas posteriores de purificación y mejora.

El horno de arco eléctrico no es principalmente una herramienta de purificación, sino de transformación. Su función principal es facilitar la reacción de reducción que convierte los ingredientes crudos en el metal de silicio inicial requerido para comenzar la cadena de valor del Silicio de Grado Metalúrgico Mejorado (SiMG).

El Papel del EAF en la Cadena de Producción

Iniciando el Proceso de Reducción

La función técnica principal del horno de arco eléctrico es facilitar una reacción de reducción.

Dentro del horno, el calor intenso generado por los arcos eléctricos desencadena cambios químicos en las materias primas.

Este proceso elimina el oxígeno del material de entrada, convirtiéndolo efectivamente en un estado metálico conocido como silicio de grado metalúrgico.

Estableciendo la Base del Material

La salida del horno de arco eléctrico es el material base para toda la industria.

Si bien el objetivo es el silicio "mejorado", el proceso debe comenzar con silicio de grado metalúrgico estándar (MG-Si).

El EAF asegura un suministro constante de esta base de silicio líquido, que luego se solidifica y se prepara para los rigurosos pasos de refinación que siguen.

Distinguir el EAF de las Tecnologías de Refinación

EAF vs. Solidificación Direccional

Es vital distinguir entre la creación de silicio y la purificación de silicio.

El horno de arco eléctrico crea el metal de silicio líquido.

En contraste, un horno de solidificación direccional se utiliza más adelante en el proceso para eliminar las impurezas metálicas.

Como se señaló en el procesamiento avanzado, la solidificación direccional controla los gradientes de temperatura para empujar las impurezas hacia la parte superior del lingote, un paso que solo es posible después de que el EAF haya hecho su trabajo.

EAF vs. Procesos de Sinterización

El EAF tampoco debe confundirse con los hornos de mufla utilizados en la síntesis de materiales.

Los hornos de mufla se utilizan típicamente para la sinterización, donde los materiales en polvo se calientan para formar una masa sólida sin fundirse.

El EAF actúa de forma inversa; depende de la fusión completa y la reducción química de los materiales en lugar de unir polvos mediante calor.

Comprendiendo las Compensaciones

Limitaciones de Pureza

El horno de arco eléctrico es un instrumento tosco en comparación con el equipo posterior.

Está diseñado para la transformación masiva y el volumen, no para lograr estándares de semiconductor de alta pureza de inmediato.

El silicio producido aquí contiene impurezas significativas que deben eliminarse más tarde; esperar una salida de alta pureza directamente del EAF es técnicamente inviable.

Intensidad Energética

El proceso de reducción dentro de un EAF es altamente intensivo en energía.

Requiere una entrada eléctrica masiva para mantener los arcos necesarios para romper los enlaces químicos.

Esto hace que la etapa de EAF sea una de las operaciones más costosas en términos de consumo de energía dentro del ciclo de vida de producción de silicio.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su línea de producción, debe alinear la función del equipo con su etapa de procesamiento específica.

- Si su enfoque principal es la conversión de materia prima: Priorice el horno de arco eléctrico para reducir eficientemente el mineral en silicio de grado metalúrgico líquido.

- Si su enfoque principal es la eliminación de impurezas: Utilice un horno de solidificación direccional para segregar impurezas metálicas y mejorar la calidad del silicio.

- Si su enfoque principal es la síntesis de materiales: Emplee un horno de mufla para sinterizar polvos en sólidos sin fundir el material base.

El éxito en la producción de silicio requiere reconocer que el horno de arco eléctrico es el motor de la creación, mientras que los hornos subsiguientes son los motores del refinamiento.

Tabla Resumen:

| Tipo de Horno | Función Principal | Estado del Material | Proceso Central |

|---|---|---|---|

| Arco Eléctrico (EAF) | Reducción de Materia Prima | Metal Líquido | Reducción química de mineral a SiMG |

| Solidificación Direccional | Purificación y Mejora | Lingote Solidificado | Segregación de impurezas mediante gradientes térmicos |

| Horno de Mufla | Síntesis de Materiales | Polvo Sólido | Sinterización y unión sin fundir |

Optimice su Producción de Silicio con KINTEK

Maximice su eficiencia metalúrgica y pureza de materiales con soluciones térmicas líderes en la industria. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de laboratorio de alta temperatura personalizables adaptados a sus necesidades de producción únicas.

Ya sea que esté refinando silicio o sintetizando materiales avanzados, nuestro equipo asegura que tenga el equipo de precisión para tener éxito. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio!

Guía Visual

Referencias

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre los procesos metalúrgicos tradicionales y la metalurgia de polvos? Elija el proceso de metal adecuado

- ¿Qué efecto tiene una placa calefactora de laboratorio en las heterouniones de materiales 2D? Mejora de la calidad de la unión entre capas

- ¿Cuál es el propósito principal de introducir gases reactivos (SF6/CF4) en el sputtering de magnetrón? Restaurar la estequiometría de la película

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura

- ¿Por qué las cerámicas Sm:YAG deben someterse a un recocido en aire? Restauración de la claridad óptica y reestructuración de defectos

- ¿Cuál es la función del entorno de 1500 °C en la carbonización de la madera? Desbloquea carbono funcional de alto rendimiento

- ¿Por qué son esenciales los controladores de flujo másico (MFC) automatizados en el nitruración de gas mixto? Logre precisión en el proceso

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema de sinterización por destello? Mejore el rendimiento de la fabricación de cerámica KNN