La sinterización por destello transforma fundamentalmente la producción de cerámicas KNN al reemplazar el remojo térmico prolongado por un evento eléctrico instantáneo. Al aprovechar la sinergia de un campo eléctrico de CC y un campo térmico, este sistema reduce los tiempos de sinterización de varias horas a meros segundos.

Conclusión Clave La ventaja decisiva de la sinterización por destello para las cerámicas KNN es su capacidad para alcanzar una alta densificación en segundos, "congelando" eficazmente la estructura del material. Esto previene la volatilización de metales alcalinos y el crecimiento de grano inherentes a los métodos tradicionales de calentamiento lento, asegurando propiedades piezoeléctricas superiores.

El Mecanismo de Densificación Rápida

Sinergia de Campos Térmicos y Eléctricos

La sinterización tradicional se basa únicamente en la energía térmica que se conduce desde la superficie hacia el interior. La sinterización por destello introduce un campo eléctrico de CC junto con el campo térmico.

Esta combinación desencadena un evento de densificación rápida. El campo eléctrico actúa directamente sobre el material, acelerando los mecanismos de transporte de masa mucho más allá de lo que la energía térmica por sí sola puede lograr.

De Horas a Segundos

La ganancia técnica más inmediata es la drástica reducción del tiempo de procesamiento.

Mientras que los hornos convencionales requieren horas para alcanzar la temperatura, mantenerla y enfriarse, la sinterización por destello completa la fase de densificación en solo unos pocos segundos. Esto representa una reducción masiva en el consumo de energía y un cambio fundamental en el rendimiento de la producción.

Resolviendo el Desafío de la Volatilidad del KNN

Supresión de la Volatilización de Metales Alcalinos

Las cerámicas de Niobato de Potasio y Sodio (KNN) enfrentan un desafío químico específico: los metales alcalinos volátiles (Potasio y Sodio) tienden a evaporarse durante la exposición prolongada a altas temperaturas.

La sinterización tradicional, con sus largos tiempos de mantenimiento, a menudo conduce a cambios compositivos que degradan el rendimiento del material. La sinterización por destello ocurre tan rápidamente que la volatilización de metales alcalinos se suprime eficazmente, preservando la estequiometría de la cerámica.

Alcanzando la Densidad Teórica

A pesar del increíblemente corto período de tiempo, el proceso logra una alta densificación.

El campo eléctrico facilita el rápido reordenamiento y la contracción de las partículas. Esto permite que el material se acerque a su densidad teórica sin los períodos prolongados de "remojo" que normalmente amenazan la estabilidad química del KNN.

Optimización de la Microestructura

Inhibición del Crecimiento de Grano

En el procesamiento de cerámica tradicional, las altas temperaturas y las largas duraciones conducen inevitablemente al crecimiento de grano (coarsening). Los granos grandes pueden reducir la resistencia mecánica y alterar las propiedades eléctricas.

La velocidad de la sinterización por destello detiene este crecimiento. Fija una estructura de grano fino porque los granos simplemente no tienen tiempo de coalescer y crecer.

Mejora del Rendimiento Piezoeléctrico

La combinación de alta densidad, composición química correcta (debido a baja volatilización) y tamaño de grano fino se traduce directamente en rendimiento.

La sinterización por destello da como resultado cerámicas KNN con propiedades piezoeléctricas superiores. El método optimiza la microestructura específicamente para la salida funcional requerida de estos materiales.

Comprendiendo el Cambio de Proceso

El Paso del Equilibrio a la Cinética

Es importante reconocer que la sinterización por destello aleja el proceso de fabricación del equilibrio térmico.

Los hornos tradicionales se basan en un calor lento y constante para garantizar la uniformidad. La sinterización por destello se basa en respuestas cinéticas rápidas a un campo eléctrico.

Precisión Operacional

Debido a que el evento de sinterización ocurre en segundos, la ventana del proceso es mucho más estrecha que en los métodos tradicionales.

El éxito depende de la sincronización precisa de la aplicación del campo de CC con la temperatura del horno. A diferencia de un horno que se puede ajustar en minutos, la sinterización por destello requiere un control instantáneo para gestionar la rápida liberación de energía.

Tomando la Decisión Correcta para su Objetivo

Esta tecnología no se trata solo de velocidad; se trata de resolver restricciones materiales específicas asociadas con el KNN.

- Si su enfoque principal es la Pureza Composicional: La sinterización por destello es la opción superior para prevenir la pérdida de elementos volátiles (Potasio/Sodio) críticos para la química del KNN.

- Si su enfoque principal es el Control Microestructural: Elija este método para mantener tamaños de grano ultrafinos que son imposibles de lograr con remojo térmico de larga duración.

- Si su enfoque principal es la Eficiencia Energética: La sinterización por destello ofrece el mayor potencial para reducir los costos operativos al acortar los tiempos de ciclo de horas a segundos.

Resumen: Para las cerámicas KNN, la sinterización por destello no es simplemente una alternativa más rápida; es una necesidad técnica para lograr el máximo rendimiento piezoeléctrico al prevenir la volatilidad química y la degradación microestructural.

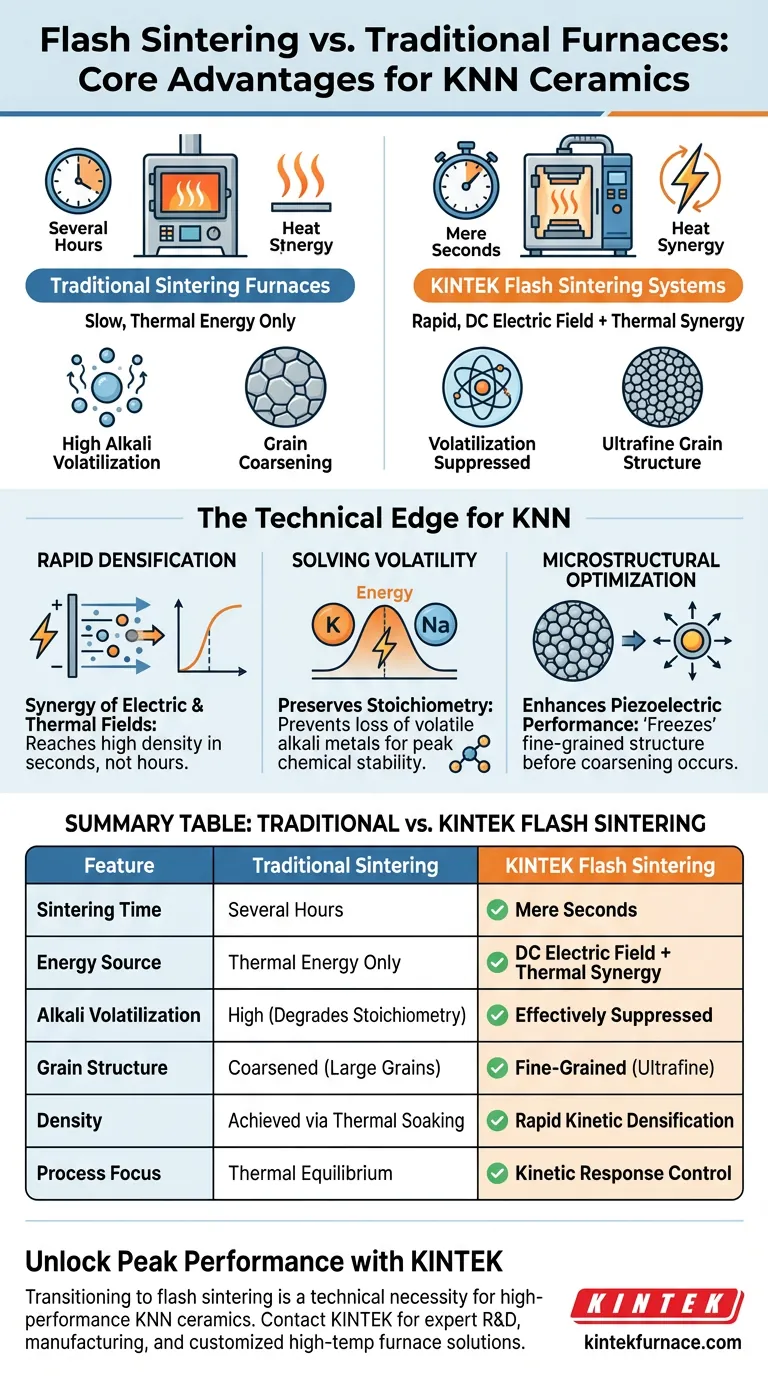

Tabla Resumen:

| Característica | Hornos de Sinterización Tradicionales | Sistemas de Sinterización por Destello KINTEK |

|---|---|---|

| Tiempo de Sinterización | Varias Horas | Meros Segundos |

| Fuente de Energía | Solo Energía Térmica | Sinergia de Campo Eléctrico de CC + Térmica |

| Volatilización de Alcalinos | Alta (Degrada la Estequiometría) | Eficazmente Suprimida |

| Estructura de Grano | Crecido (Granos Grandes) | Grano Fino (Ultrafino) |

| Densidad | Lograda mediante Remojo Térmico | Densificación Cinética Rápida |

| Enfoque del Proceso | Equilibrio Térmico | Control de Respuesta Cinética |

Desbloquee el Máximo Rendimiento Piezoeléctrico con KINTEK

La transición a la sinterización por destello es una necesidad técnica para las cerámicas KNN de alto rendimiento. En KINTEK, cerramos la brecha entre la ciencia de materiales y la eficiencia de fabricación. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD de alta precisión, junto con hornos especializados de alta temperatura totalmente personalizables para sus necesidades únicas de investigación y producción.

Ya sea que su objetivo sea suprimir la volatilización de metales alcalinos o lograr un control superior del grano, nuestro equipo está listo para diseñar su solución. ¡Contáctenos hoy mismo para optimizar su proceso de sinterización!

Guía Visual

Referencias

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la síntesis por combustión en solución? Optimización de la producción de catalizadores de óxido de alta entropía (MnFeNiCoX)3O4

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Por qué la infraestructura de red 5G es fundamental para el control de calidad en tiempo real? Logre un procesamiento térmico sin defectos

- ¿Por qué se prefieren los objetivos de Cu2O y Ga2O3 para las películas de CuGaO2? Logrando precisión en la pulverización catódica de delafossita

- ¿Qué condiciones experimentales proporciona un reactor de lecho fijo de flujo continuo a alta temperatura para catalizadores de Zn-Cr?

- ¿Por qué se requiere un horno de vacío de laboratorio para la suspensión de GO? Preservación de la integridad química en la deshidratación de óxido de grafeno

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material