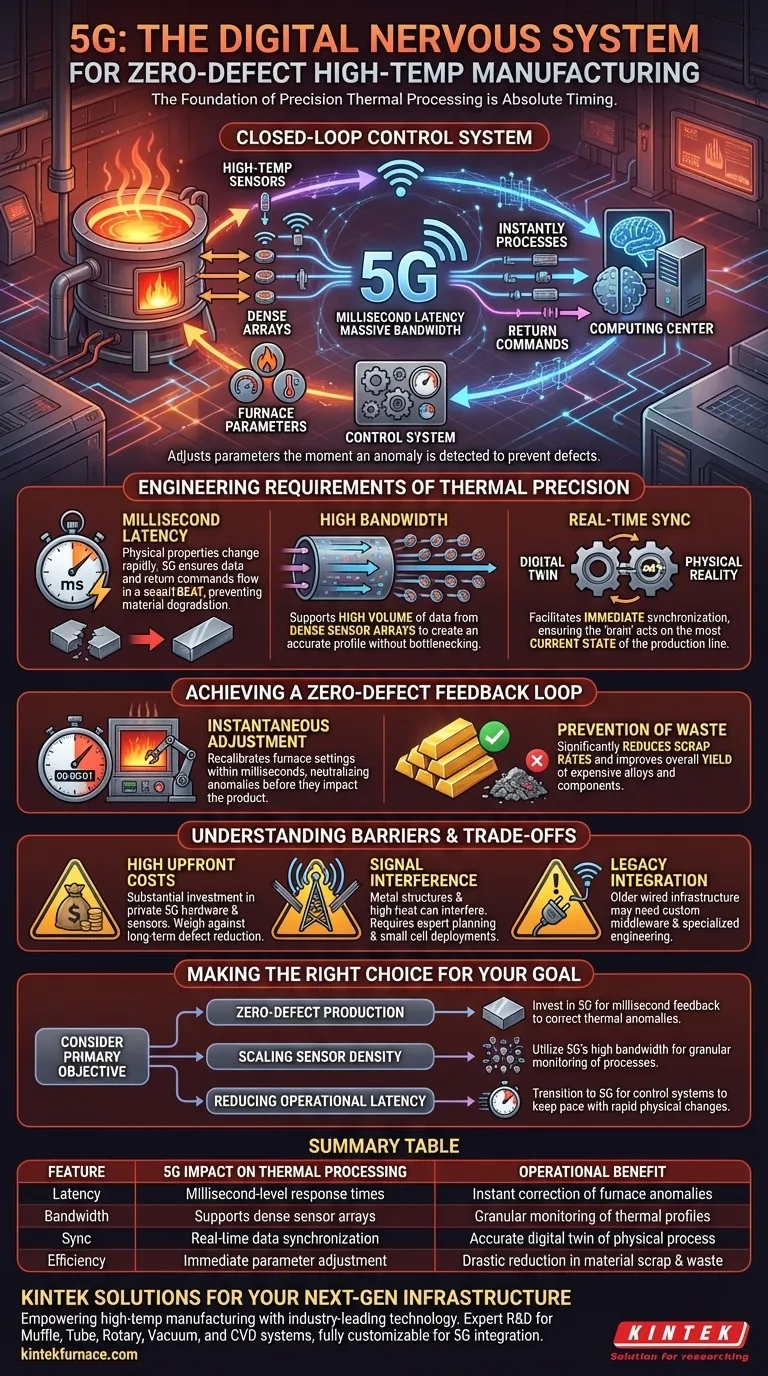

La base del procesamiento térmico de precisión es la sincronización absoluta. La infraestructura de red 5G es fundamental porque proporciona la latencia a nivel de milisegundos y el ancho de banda masivo necesarios para la sincronización instantánea de datos entre los sensores de alta temperatura y los sistemas de control. Esto permite a los fabricantes cerrar el bucle de retroalimentación en tiempo real, ajustando los parámetros del horno en el momento en que se detecta una anomalía para prevenir defectos.

El 5G actúa como el "sistema nervioso digital" para la fabricación a alta temperatura, permitiendo un sistema de control de bucle cerrado que reacciona en tiempo real. Al reducir los tiempos de respuesta a milisegundos, transforma el control de calidad de un análisis retrospectivo a posteriori a una estrategia preventiva de cero defectos.

Requisitos de Ingeniería de la Precisión Térmica

El Papel Crítico de la Latencia en Milisegundos

En entornos de alta temperatura, las propiedades físicas cambian rápidamente, y solo unos pocos segundos de retraso pueden provocar la degradación del material. La baja latencia del 5G garantiza que los datos del sensor lleguen al centro de cómputo y que los comandos de retorno lleguen al horno en un único y fluido latido.

Ancho de Banda Elevado para Conjuntos Densos de Sensores

El procesamiento térmico de precisión requiere un gran volumen de datos de múltiples puntos para crear un perfil preciso del entorno del horno. El 5G proporciona el ancho de banda necesario para manejar estas transmisiones masivas y simultáneas de datos sin crear cuellos de botella en el motor de toma de decisiones.

Sincronización de Datos en Tiempo Real

Para que el control de calidad sea eficaz, el gemelo digital del proceso de fabricación debe coincidir perfectamente con la realidad física. El 5G facilita la sincronización inmediata, asegurando que el "cerebro" de la fábrica siempre actúe sobre el estado más actual de la línea de producción.

Logrando un Bucle de Retroalimentación de Cero Defectos

Ajuste Instantáneo de Parámetros

Cuando un sensor detecta una desviación en la temperatura o la presión atmosférica, el sistema debe reaccionar de inmediato. Un sistema habilitado para 5G puede completar este bucle de retroalimentación y recalibrar la configuración del horno en milisegundos, neutralizando la anomalía antes de que afecte al producto.

Prevención de Costosos Desperdicios de Material

Los procesos a alta temperatura a menudo involucran aleaciones o componentes costosos que se arruinan fácilmente por las fluctuaciones térmicas. Al utilizar el 5G para el control de calidad en tiempo real, los fabricantes pueden reducir significativamente las tasas de desecho y mejorar el rendimiento general.

Soporte para Procesamiento Térmico de Precisión

El procesamiento de precisión exige un nivel de control que los estándares de red más antiguos simplemente no pueden proporcionar. El 5G es el requisito de hardware esencial que permite los ajustes finos necesarios para la metalurgia avanzada y el procesamiento químico.

Comprender las Compensaciones y las Barreras de Implementación

Costos Significativos de Infraestructura Inicial

Si bien el 5G ofrece un rendimiento incomparable, la inversión inicial en hardware 5G privado y sensores compatibles puede ser sustancial. Las organizaciones deben sopesar la reducción a largo plazo de los costos de defectos frente a estos altos puntos de entrada.

Interferencia de Señal en Entornos Industriales

Las grandes estructuras metálicas y la maquinaria de alta temperatura a veces pueden interferir con las señales inalámbricas. Garantizar una cobertura confiable en una instalación de fabricación compleja requiere una planificación experta y una densa red de despliegues de celdas pequeñas.

Integración con Sistemas Heredados

Muchas plantas de fabricación a alta temperatura dependen de infraestructura cableada antigua que puede no ser compatible de forma nativa con el 5G. Cerrar la brecha entre el hardware heredado y las redes inalámbricas modernas a menudo requiere middleware personalizado e ingeniería especializada.

Tomando la Decisión Correcta para su Objetivo

Al evaluar la transición a un entorno de fabricación habilitado para 5G, considere su objetivo operativo principal:

- Si su enfoque principal es la Producción sin Defectos: Invierta en 5G para habilitar los bucles de retroalimentación de milisegundos necesarios para corregir anomalías térmicas antes de que resulten en desechos.

- Si su enfoque principal es Escalar la Densidad de Sensores: Utilice el alto ancho de banda del 5G para integrar más sensores por pie cuadrado, proporcionando una visión más granular de sus procesos de alta temperatura.

- Si su enfoque principal es Reducir la Latencia Operacional: Transiciónese de Wi-Fi o configuraciones cableadas a 5G para garantizar que sus sistemas de control puedan seguir el ritmo de los rápidos cambios físicos inherentes al procesamiento térmico.

El cambio a la infraestructura 5G es el paso definitivo hacia un futuro donde la fabricación a alta temperatura se rige por la precisión absoluta en lugar de la corrección reactiva.

Tabla Resumen:

| Característica | Impacto del 5G en el Procesamiento Térmico | Beneficio Operacional |

|---|---|---|

| Latencia | Tiempos de respuesta a nivel de milisegundos | Corrección instantánea de anomalías del horno |

| Ancho de Banda | Soporta conjuntos densos de sensores | Monitoreo granular de perfiles térmicos |

| Sincronización | Sincronización de datos en tiempo real | Gemelo digital preciso del proceso físico |

| Eficiencia | Ajuste inmediato de parámetros | Reducción drástica de desechos y desperdicio de material |

Revolucione su Precisión Térmica con KINTEK

No permita que la latencia comprometa la calidad de su material. KINTEK potencia su fabricación a alta temperatura con tecnología líder en la industria. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para integrarse con su infraestructura 5G de próxima generación.

Ya sea que esté escalando la densidad de sensores o apuntando a una línea de producción sin defectos, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad y precisión que sus datos exigen.

¿Listo para mejorar sus capacidades de procesamiento térmico? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega el control de la temperatura en la pirólisis de biomasa para obtener biochar? Lograr una estructura de poros y un rendimiento óptimos

- ¿Qué consideraciones a largo plazo son importantes al seleccionar un horno? Asegure operaciones rentables y conformes.

- ¿Cuál es la importancia de un horno de secado al vacío de laboratorio en el tratamiento de membranas híbridas? | Optimizar el Rendimiento

- ¿Cómo influyen los hornos de alta temperatura en el sinterizado de LTO? Optimice el rendimiento del titanato de litio mediante control de precisión

- ¿Cuál es el propósito de realizar la homogeneización a 1250°C? Optimización de superaleaciones a base de cobalto sinterizado

- ¿Cuáles son los requisitos operativos específicos del equipo para el proceso SRS? Desbloquea la ingeniería de deformación precisa

- ¿Cuáles son las principales ventajas del equipo de calentamiento por microondas industrial? Recuperación mejorada de uranio a través de la innovación

- ¿Cómo controlan los hornos de secado eléctricos de precisión la precipitación de fases de endurecimiento en aleaciones de aluminio reciclado?