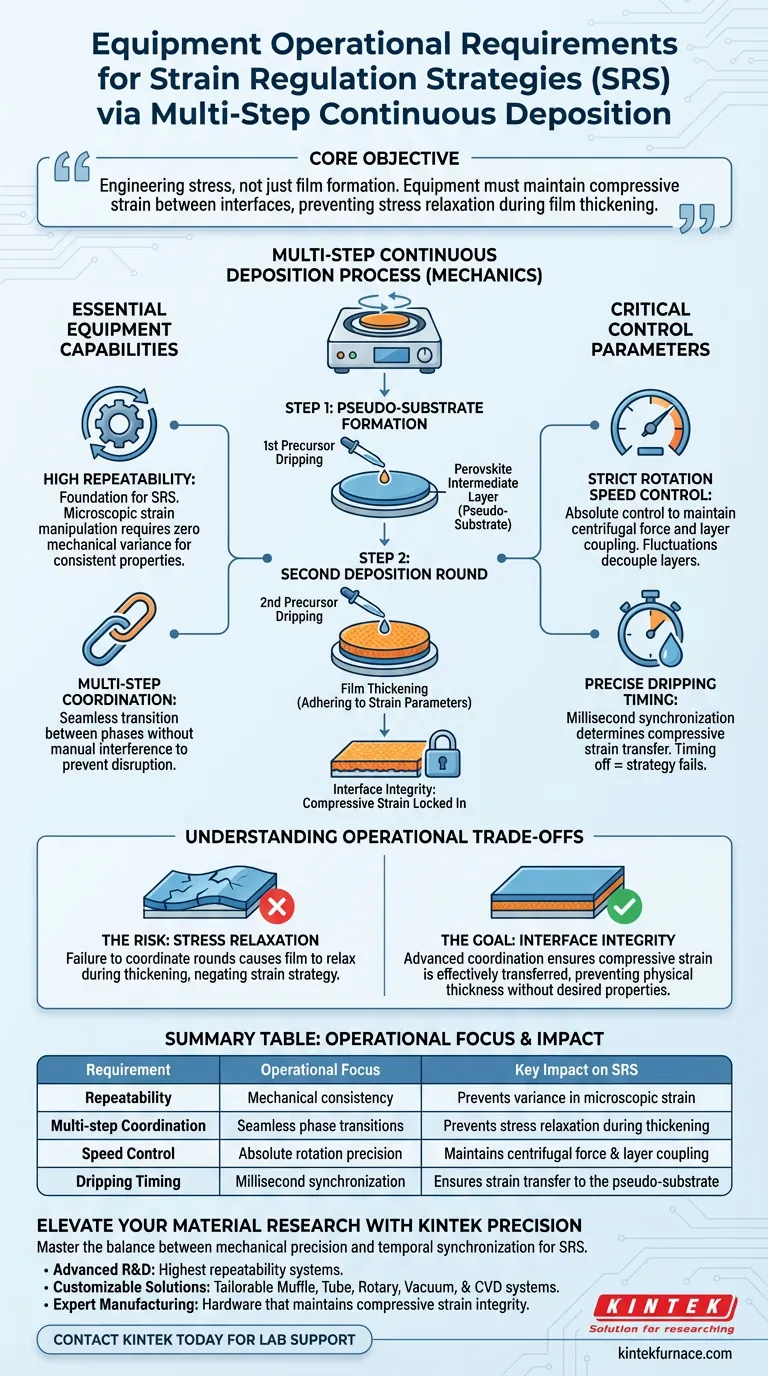

Para implementar eficazmente las estrategias de regulación de deformación (SRS), se requiere equipo especializado de recubrimiento por centrifugación diseñado para alta repetibilidad y coordinación precisa de varios pasos. La maquinaria debe ser capaz de ejecutar un proceso de deposición continuo de dos rondas donde el goteo del precursor y la dinámica de rotación estén estrictamente sincronizados.

El objetivo principal no es solo la formación de película, sino la ingeniería del estrés; el equipo debe mantener la deformación compresiva entre las interfaces evitando la relajación del estrés durante la fase de engrosamiento de la película.

Capacidades Esenciales del Equipo

Alta Repetibilidad

El requisito fundamental para SRS es el uso de equipos de recubrimiento por centrifugación con alta repetibilidad.

Dado que el proceso se basa en la manipulación de la deformación a nivel microscópico, cualquier variación en la operación mecánica dará como resultado propiedades de película inconsistentes.

Coordinación de Múltiples Pasos

El equipo debe admitir capacidades de coordinación de múltiples pasos.

SRS no es un proceso de un solo disparo; requiere que la máquina transicione sin problemas entre diferentes fases operativas sin interferencia manual que pueda alterar el estado de la película.

La Mecánica del Proceso de Deposición

Formación del Pseudo-Sustrato

El primer requisito operativo es la ejecución precisa de una primera ronda de goteo de precursor.

Este paso es crítico ya que forma la capa intermedia de perovskita, que funciona como un pseudo-sustrato para el material subsiguiente.

La Segunda Ronda de Deposición

Después de la formación de la capa intermedia, el equipo debe facilitar inmediatamente una segunda ronda de deposición.

Esta técnica de capas es responsable de engrosar la película mientras se adhiere estrictamente a los parámetros de deformación establecidos por el pseudo-sustrato.

Parámetros Críticos de Control

Control Estricto de la Velocidad de Rotación

El recubridor por centrifugación debe ofrecer control absoluto sobre las velocidades de rotación.

Las fluctuaciones en la velocidad pueden alterar las fuerzas centrífugas que actúan sobre el precursor, lo que podría desacoplar las capas o inducir una relajación no deseada.

Temporización Precisa del Goteo

Quizás el requisito operativo más específico es el control estricto sobre la temporización del goteo.

El momento exacto en que el precursor golpea el sustrato determina cómo se transfiere la deformación compresiva. Si la temporización es incorrecta, la estrategia de ingeniería de deformación falla.

Comprensión de las Compensaciones Operativas

El Riesgo de Relajación del Estrés

El principal escollo en este proceso es la relajación del estrés.

Si el equipo no puede mantener la coordinación específica entre la primera y la segunda ronda, la película se relajará durante el engrosamiento. Esto anula por completo los beneficios de la estrategia de regulación de deformación.

Integridad de la Interfaz

El equipo debe garantizar que la deformación compresiva se transfiera eficazmente entre las interfaces.

Los recubridores por centrifugación estándar que carecen de características de coordinación avanzadas a menudo no logran mantener esta deformación, lo que resulta en una película físicamente gruesa que carece de las propiedades electrónicas o mecánicas deseadas.

Optimización de su Configuración para SRS

Para lograr los mejores resultados con las Estrategias de Regulación de Deformación, evalúe su equipo frente a estos objetivos específicos:

- Si su enfoque principal es la Retención de Deformación: Priorice equipos con temporización de goteo programable al milisegundo para garantizar una sincronización perfecta entre el pseudo-sustrato y la capa de engrosamiento.

- Si su enfoque principal es la Escalabilidad del Proceso: Céntrese en recubridores por centrifugación con coordinación automatizada de múltiples pasos para garantizar una alta repetibilidad en lotes grandes.

El éxito de SRS se define por la capacidad del hardware para bloquear la deformación compresiva antes de que la película tenga la oportunidad de relajarse.

Tabla Resumen:

| Requisito | Enfoque Operativo | Impacto Clave en SRS |

|---|---|---|

| Repetibilidad | Consistencia mecánica | Evita la variación en la deformación microscópica |

| Coordinación de Múltiples Pasos | Transiciones de fase fluidas | Previene la relajación del estrés durante el engrosamiento |

| Control de Velocidad | Precisión absoluta de rotación | Mantiene la fuerza centrífuga y el acoplamiento de capas |

| Temporización del Goteo | Sincronización al milisegundo | Asegura la transferencia de deformación al pseudo-sustrato |

Mejora tu Investigación de Materiales con KINTEK Precision

Para ejecutar con éxito las Estrategias de Regulación de Deformación (SRS), su laboratorio requiere equipos que dominen el equilibrio entre la precisión mecánica y la sincronización temporal. KINTEK proporciona soluciones líderes en la industria diseñadas específicamente para la deposición avanzada de materiales.

Nuestro Valor para Usted:

- I+D Avanzada: Benefíciese de sistemas diseñados para la más alta repetibilidad en procesos de múltiples pasos.

- Soluciones Personalizables: Nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD son totalmente adaptables a sus parámetros únicos de ingeniería de deformación.

- Fabricación Experta: Mantenga la integridad de la deformación compresiva con hardware que previene la relajación del estrés.

¿Listo para optimizar su deposición de película delgada y lograr una integridad de interfaz superior? Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de alta temperatura y recubrimiento de su laboratorio.

Guía Visual

Referencias

- Pengju Shi, Rui Wang. Strain regulates the photovoltaic performance of thick-film perovskites. DOI: 10.1038/s41467-024-47019-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos

- ¿Cuál es la función del horno de arco eléctrico en la producción de SiMG? Potenciando la Transformación del Silicio

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Cuál es el principio básico de un horno de sinterización? Transformar el polvo en componentes densos y resistentes

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué industrias utilizan comúnmente los hornos de lote? Esencial para la aeroespacial, médica y electrónica