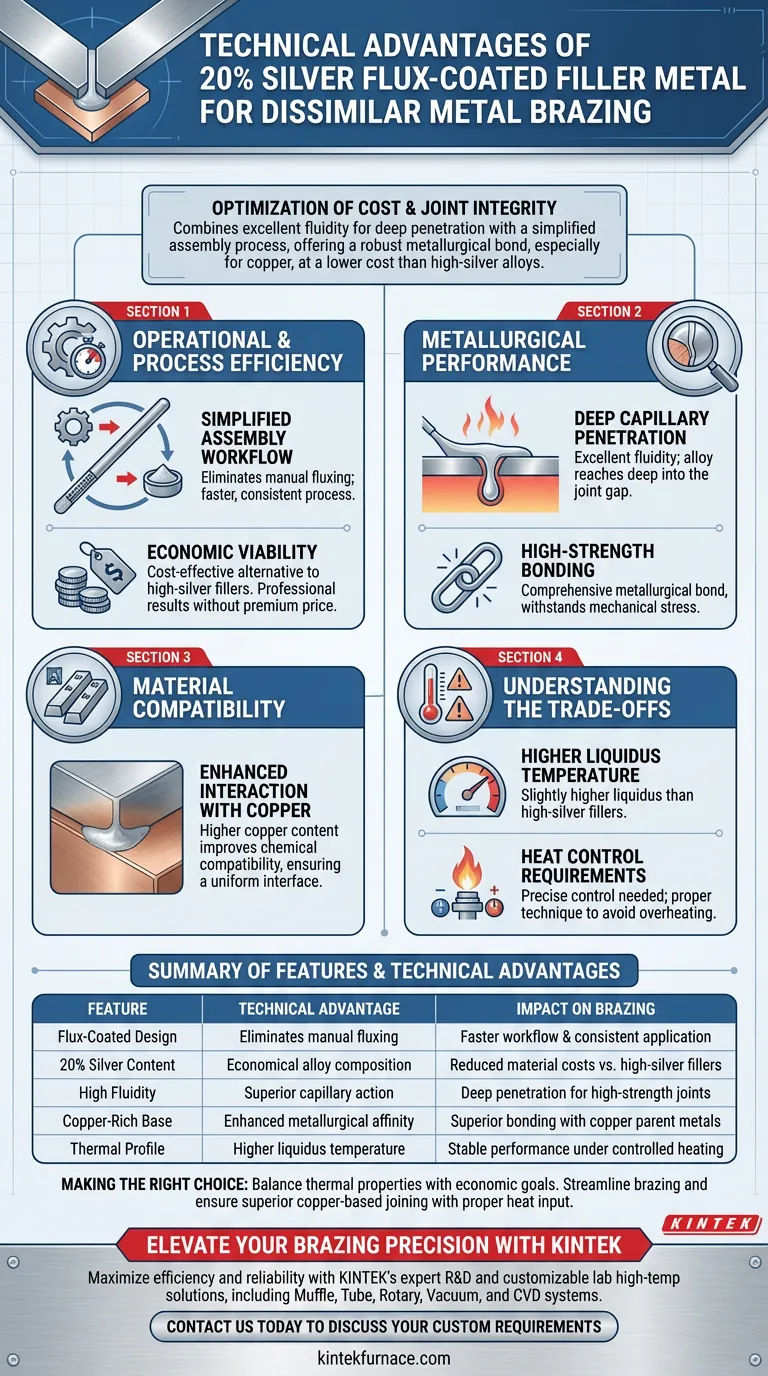

La principal ventaja técnica de utilizar un metal de aporte recubierto de fundente con un 20% de plata es la optimización tanto del coste como de la integridad de la junta en la soldadura fuerte de metales disimilares. Este metal de aporte combina una excelente fluidez para una profunda penetración de la junta con un proceso de ensamblaje simplificado debido al fundente precolocado. Proporciona una unión metalúrgica robusta, mejorando específicamente la compatibilidad con los metales base de cobre, al tiempo que ofrece una alternativa más económica a las aleaciones de alta plata.

Al eliminar la aplicación separada de fundente y aprovechar un mayor contenido de cobre para una mejor compatibilidad con el metal base, este metal de aporte crea una solución optimizada y de alta resistencia para aplicaciones de unión complejas.

Eficiencia Operativa y de Procesos

Flujo de Trabajo de Ensamblaje Simplificado

El diseño recubierto de fundente reduce significativamente el tiempo de preparación al eliminar la necesidad de aplicar fundente manualmente. Al precolocar el fundente directamente en la superficie del metal de aporte, el proceso de ensamblaje se vuelve más rápido y menos propenso a inconsistencias por parte del operario.

Viabilidad Económica

El uso de un contenido de plata del 20% proporciona una alternativa rentable a los metales de aporte de alta plata. Ofrece resultados y eficiencia de nivel profesional sin el precio premium asociado con concentraciones de plata más altas.

Rendimiento Metalúrgico

Profunda Penetración Capilar

Cuando se calienta con un soplete, este metal de aporte demuestra una excelente fluidez. Esta característica permite que la aleación utilice la acción capilar de manera efectiva, alcanzando profundamente en el espacio de la junta en lugar de simplemente permanecer en la superficie.

Unión de Alta Resistencia

La capacidad de penetración profunda garantiza una unión metalúrgica completa. Esto da como resultado una junta de alta resistencia capaz de soportar el estrés mecánico, lo cual es crítico al unir metales con diferentes propiedades.

Compatibilidad de Materiales

Interacción Mejorada con el Cobre

Dado que este metal de aporte contiene un 20% de plata, la composición restante incluye un mayor porcentaje de cobre en comparación con las alternativas de alta plata. Este mayor contenido de cobre mejora la compatibilidad química del metal de aporte con los metales base de cobre, asegurando una interfaz más uniforme y fiable.

Comprender las Compensaciones

Temperatura de Liquidus más Alta

Es esencial reconocer que este metal de aporte tiene una temperatura de liquidus ligeramente más alta que los metales de aporte de alta plata.

Requisitos de Control de Calor

Debido a este umbral de temperatura más alto, los operarios deben ejercer un control preciso durante el calentamiento con soplete. Se requiere una técnica adecuada para asegurar que el metal de aporte fluya correctamente sin sobrecalentar o distorsionar los materiales base.

Tomar la Decisión Correcta para su Proyecto

La selección del metal de aporte correcto requiere equilibrar las propiedades térmicas con los objetivos económicos.

- Si su principal objetivo es la eficiencia operativa: Elija este metal de aporte para optimizar el proceso de soldadura fuerte y eliminar el paso de aplicación separada de fundente.

- Si su principal objetivo es la unión de metales a base de cobre: Aproveche el mayor contenido de cobre para garantizar una compatibilidad química y una unión superiores con los metales base de cobre.

Dominando la entrada de calor requerida para esta aleación, logrará una junta duradera y profesional que equilibra el rendimiento con la economía.

Tabla Resumen:

| Característica | Ventaja Técnica | Impacto en la Soldadura Fuerte |

|---|---|---|

| Diseño Recubierto de Fundente | Elimina la aplicación manual de fundente | Flujo de trabajo más rápido y aplicación consistente |

| Contenido de Plata del 20% | Composición de aleación económica | Costes de material reducidos en comparación con metales de aporte de alta plata |

| Alta Fluidez | Acción capilar superior | Penetración profunda para juntas de alta resistencia |

| Base Rica en Cobre | Afinidad metalúrgica mejorada | Unión superior con metales base de cobre |

| Perfil Térmico | Temperatura de liquidus más alta | Rendimiento estable bajo calentamiento controlado |

Mejore la Precisión de su Soldadura Fuerte con KINTEK

Maximice la eficiencia operativa y la fiabilidad de la junta con materiales diseñados para el rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de alta temperatura para laboratorios, incluyendo sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que esté uniendo metales disimilares u optimizando flujos de trabajo de alta temperatura, nuestro equipo está listo para brindarle la experiencia técnica que usted merece. ¡Contáctenos hoy mismo para discutir sus requisitos personalizados!

Guía Visual

Referencias

- Auday Awad Abtan, Iqbal Alshalal. Microstructure, Mechanical Properties, and Heat Distribution ANSYS model of CP Copper and 316 Stainless Steel Torch Brazing. DOI: 10.12913/22998624/177299

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué la oxidación por crecimiento térmico es preferida para los dieléctricos de puerta de SiO2? Calidad superior para TFTs a-IGZO

- ¿Cuáles son las características técnicas del equipo de deposición física de vapor (PVD) para perovskitas? Películas Delgadas de Precisión

- ¿Cuáles son las ventajas de utilizar un sistema de reacción por microondas? Síntesis Rápida y Uniforme de Hidroxiapatita Dopada

- ¿Cómo facilita el calentamiento del sustrato a alta temperatura a 500 °C la formación de TiO2? Mejora la densidad y calidad de la película

- ¿Cuál es la función de una mezcla de gases de CO al 1% y Argón al 99%? Proteger los experimentos de equilibrio de fases de la oxidación

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces

- ¿Por qué es necesario un aparato de secado al vacío para la impregnación de precursores de sal de iridio? Desbloquee una carga de plantilla superior

- ¿Qué características de hardware se requieren para que un sistema de reactor admita un proceso redox de tres pasos en el bucle químico?