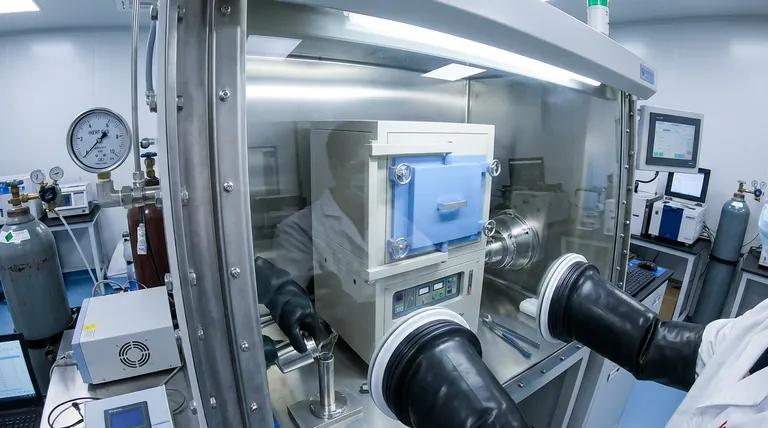

El llenado de una tubería de calor de sodio debe realizarse en una caja de guantes porque el sodio metálico es un metal alcalino extremadamente reactivo que presenta riesgos inmediatos de seguridad y rendimiento cuando se expone a la atmósfera estándar. Al utilizar un entorno de gas inerte, aísla eficazmente el sodio del oxígeno y la humedad, previniendo reacciones químicas violentas y asegurando que el fluido de trabajo permanezca puro.

Conclusión Clave El entorno de la caja de guantes cumple dos funciones críticas: elimina el riesgo de combustión violenta causada por la humedad atmosférica y previene la formación de impurezas de óxido que comprometerían la estabilidad química a largo plazo de la tubería de calor.

La Necesidad Química del Aislamiento

Reactividad con el Oxígeno

El sodio metálico tiene una alta afinidad por el oxígeno. Al entrar en contacto con el aire, se oxida rápidamente, degradando la calidad del metal al instante.

Reactividad con la Humedad

El peligro más significativo radica en la reacción del sodio con el vapor de agua presente en la atmósfera. Esta reacción es violenta y exotérmica, lo que representa un grave peligro físico para el operador y el equipo.

El Papel del Gas Inerte

Llenar la caja de guantes con un gas inerte crea una barrera entre el sodio y el entorno. Esto neutraliza eficazmente la amenaza de oxidación e hidratación durante el delicado proceso de llenado.

Impacto en el Rendimiento de la Tubería de Calor

Preservación de la Pureza

Para que una tubería de calor de sodio funcione correctamente, el medio de trabajo debe ser químicamente puro. Incluso cantidades traza de oxidación pueden introducir impurezas en el sistema.

Garantía de Estabilidad a Largo Plazo

La referencia principal destaca que la estabilidad química es esencial para la vida operativa del dispositivo. Realizar el proceso de llenado en un entorno protegido asegura que el sodio conserve sus propiedades originales, previniendo la degradación a lo largo de años de uso.

Riesgos de Protección Inadecuada

Peligros de Seguridad

Intentar manipular sodio metálico fuera de un entorno controlado e inerte es una violación grave de la seguridad. La reacción resultante con la humedad ambiental puede provocar incendios o explosiones a pequeña escala.

Contaminación Irreversible

Si el sodio se expone al aire incluso brevemente, se forman óxidos que no se pueden eliminar fácilmente. Estos contaminantes pueden obstruir las estructuras internas de la tubería de calor o alterar las propiedades térmicas del fluido de trabajo, volviendo el dispositivo ineficiente o inútil.

Garantía de la Integridad del Proceso

Si su principal enfoque es la Seguridad:

Asegúrese de que la caja de guantes mantenga una presión positiva de gas inerte para evitar cualquier fuga atmosférica que pueda desencadenar una reacción violenta.

Si su principal enfoque es la Longevidad del Dispositivo:

Priorice la pureza de la fuente de gas inerte para garantizar cero oxidación, ya que esto se correlaciona directamente con la estabilidad química de la tubería de calor a lo largo del tiempo.

La estricta adhesión a este protocolo de aislamiento es la única manera de garantizar tanto la seguridad del operador como la confiabilidad térmica del producto final.

Tabla Resumen:

| Factor | Riesgo Atmosférico | Beneficio de la Caja de Guantes |

|---|---|---|

| Reacción Química | Reacción violenta y exotérmica con la humedad | Entorno estable y no reactivo |

| Pureza del Medio | Rápida oxidación y contaminación | Preserva el 100% de pureza del sodio |

| Seguridad del Operador | Alto riesgo de incendio o explosión | Proceso de manipulación seguro y aislado |

| Vida Útil del Dispositivo | Estabilidad y eficiencia reducidas | Rendimiento térmico a largo plazo garantizado |

Asegure su Investigación a Altas Temperaturas con KINTEK

La manipulación de materiales reactivos como el sodio requiere precisión y seguridad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para sus necesidades de laboratorio únicas. Ya sea que esté desarrollando tuberías de calor avanzadas o realizando experimentos térmicos complejos, nuestro equipo proporciona la estabilidad y el control que su proyecto exige.

¿Listo para mejorar sus capacidades de procesamiento térmico? ¡Contacte a KINTEK hoy para discutir su solución de horno personalizada!

Referencias

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es necesaria la mezcla mecánica de polvos precursores para las películas delgadas de ITO? Guía para el Crecimiento de Precisión

- ¿Cuáles son las ventajas técnicas de utilizar un horno de resistencia de seis zonas en VGF-VB? Desbloquee el crecimiento de precisión

- ¿Qué papel juegan los hornos industriales de alta temperatura en el pretratamiento de la espodumena para la extracción de litio?

- ¿Por qué es fundamental la precisión de un horno automático de control de temperatura en la síntesis de vidrio? Logre una precisión de 1350 °C

- ¿Para qué se utiliza la espectroscopia de absorción atómica con horno de grafito? Detección de elementos traza a niveles de partes por mil millones

- ¿Cuál es la función de un horno de secado por aire caliente de laboratorio en el tratamiento de TiO2? Garantizar una calidad uniforme de las nanopartículas

- ¿Por qué es necesaria la calcinación a 700 °C para la biosilice de diatomeas extraída? Lograr la máxima estabilidad del material

- ¿Qué mecanismos generan calor en el calentamiento por inducción? Descubra la ciencia del procesamiento eficiente de materiales