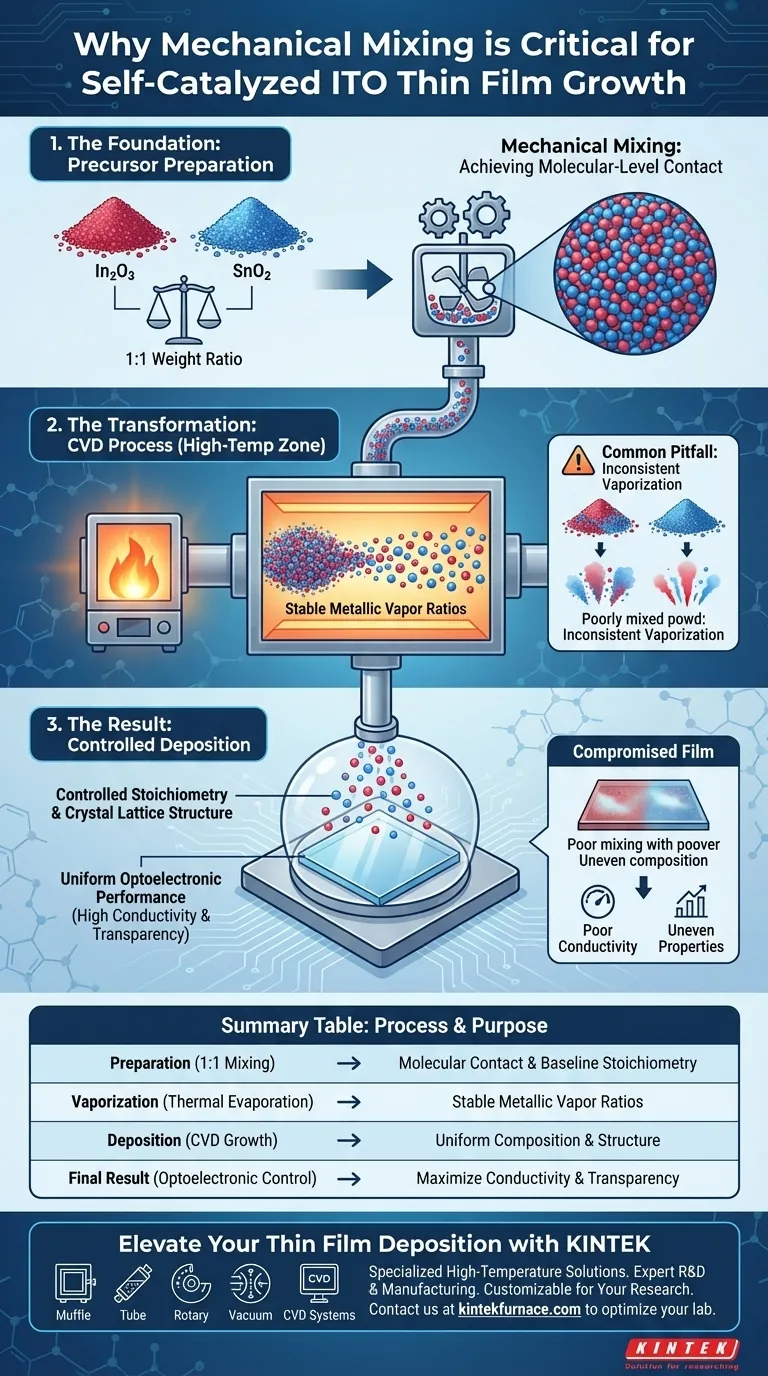

La mezcla mecánica de los polvos precursores es el paso de control crítico que dicta la consistencia del crecimiento de películas delgadas de óxido de indio y estaño (ITO). Al mezclar físicamente óxido de indio (In2O3) y óxido de estaño (SnO2) de alta pureza en una proporción de peso específica de 1:1, se asegura que los materiales logren contacto a nivel molecular antes de que comience el proceso de deposición química en fase de vapor (CVD). Esta uniformidad física es necesaria para estabilizar las proporciones de vapor metálico generadas en la zona de alta temperatura, asegurando directamente la composición final de la película.

Sin una mezcla mecánica exhaustiva, los materiales precursores no pueden generar una fase de vapor predecible o uniforme. Este paso proporciona la base necesaria para controlar la relación estequiométrica de la película, que es el principal impulsor de su rendimiento optoelectrónico final.

La Mecánica de la Preparación de Precursores

Logrando el Contacto Molecular

El objetivo principal de la mezcla mecánica no es simplemente colocar dos polvos en el mismo recipiente, sino forzarlos a contacto a nivel molecular.

En la etapa inicial de preparación, los polvos de In2O3 y SnO2 deben integrarse tan a fondo que se comporten como un único material fuente cohesivo.

Este contacto íntimo es el requisito previo para las reacciones químicas que seguirán en el sistema CVD.

El Papel de la Proporción de Peso 1:1

El protocolo estándar implica mezclar estos polvos de alta pureza en una precisa proporción de peso 1:1.

Este equilibrio específico crea una línea de base para la carga de material que ingresa al sistema.

Evita que un componente domine el volumen de la fuente, asegurando que tanto el indio como el estaño estén disponibles para la vaporización en las proporciones correctas.

Del Polvo al Vapor: El Proceso CVD

Controlando la Generación de Vapor Metálico

Una vez que los precursores entran en la zona de alta temperatura del sistema CVD, la calidad de la mezcla mecánica determina el comportamiento del vapor.

Una mezcla uniforme asegura que las proporciones de vapor metálico se generen de manera consistente.

Si los polvos están bien mezclados, el sistema produce un flujo constante de vapores de indio y estaño en lugar de ráfagas fluctuantes de elementos aislados.

Influyendo en la Estequiometría

La proporción de vapor generada en la zona de calor dicta directamente la proporción estequiométrica final de la película delgada depositada.

La estequiometría se refiere a la relación cuantitativa entre los elementos en la red cristalina final.

Al controlar la mezcla de polvos, se fija efectivamente la fórmula química de la película en crecimiento.

Definiendo el Rendimiento Optoelectrónico

El objetivo final de este proceso es maximizar la utilidad de la película en aplicaciones electrónicas.

La proporción estequiométrica lograda a través de una mezcla adecuada influye directamente en el rendimiento optoelectrónico de la película.

Esto incluye propiedades críticas como la conductividad eléctrica y la transparencia óptica.

Errores Comunes a Evitar

Vaporización Inconsistente

Si la mezcla mecánica es insuficiente, los precursores no tendrán contacto a nivel molecular.

Esto conduce a "puntos calientes" en la generación de vapor, donde la proporción de indio a estaño fluctúa de manera impredecible durante la deposición.

Calidad de Película Comprometida

La falta de una base sólida en la etapa de precursores no se puede solucionar más adelante en el proceso CVD.

Si las proporciones de vapor metálico son inestables, la película delgada resultante probablemente exhibirá propiedades optoelectrónicas deficientes o irregulares.

Asegurando la Calidad en su Proceso CVD

Para maximizar la calidad de sus películas delgadas de ITO, considere la mezcla mecánica como un paso de fabricación de alta precisión en lugar de una simple tarea de preparación.

- Si su enfoque principal es la Precisión Composicional: Asegure una estricta proporción de peso 1:1 de polvos de alta pureza para establecer una línea de base estequiométrica confiable.

- Si su enfoque principal es la Uniformidad de la Película: Priorice la duración e intensidad de la mezcla mecánica para garantizar un contacto absoluto a nivel molecular antes del calentamiento.

Mediante una mezcla mecánica rigurosa, transforma dos polvos separados en una fuente única y unificada capaz de producir películas delgadas de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Acción | Propósito para el Crecimiento de ITO |

|---|---|---|

| Preparación | Mezcla en Proporción de Peso 1:1 | Establece el contacto a nivel molecular y la estequiometría base. |

| Vaporización | Evaporación Térmica | Genera proporciones estables de vapor metálico de indio y estaño. |

| Deposición | Crecimiento CVD | Asegura la composición uniforme de la película y la estructura de la red cristalina. |

| Resultado Final | Control Optoelectrónico | Maximiza la conductividad eléctrica y la transparencia óptica. |

Mejore su Deposición de Películas Delgadas con KINTEK

La preparación precisa de precursores requiere equipos de alto rendimiento para obtener resultados consistentes. En KINTEK, nos especializamos en proporcionar la base para la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que se centre en el crecimiento autocatalítico de ITO o en la investigación avanzada de semiconductores, nuestras soluciones de alta temperatura garantizan la estabilidad térmica y el control necesarios para un rendimiento optoelectrónico superior.

¿Listo para optimizar la eficiencia de su laboratorio? Contáctenos hoy mismo para discutir sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuál es el papel de un horno ventilado en el pretratamiento de secado de relaves de uranio? Garantizar la seguridad y la fluidez

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad

- ¿Cuál es la importancia de controlar las tasas de flujo de gas durante la purga? Prevenir el estrés térmico y el fallo del equipo

- ¿Cómo facilitan los hornos de alta temperatura de laboratorio el control de los precipitados de TiC y VC a nanoescala? | KINTEK

- ¿Cuáles son las funciones típicas realizadas por los hornos de laboratorio? Desbloquee el procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza el SEM para evaluar catalizadores de fosfato de manganeso después de la calcinación? Verifique la integridad de las nanohojas.

- ¿Por qué se requiere un tratamiento térmico dual para las nanopartículas de SnO2? Optimice la oxidación para un rendimiento superior

- ¿Cuáles son las ventajas de añadir directamente portadores de calor a los lodos de petróleo? Aumente la eficiencia y preserve el valor de los recursos