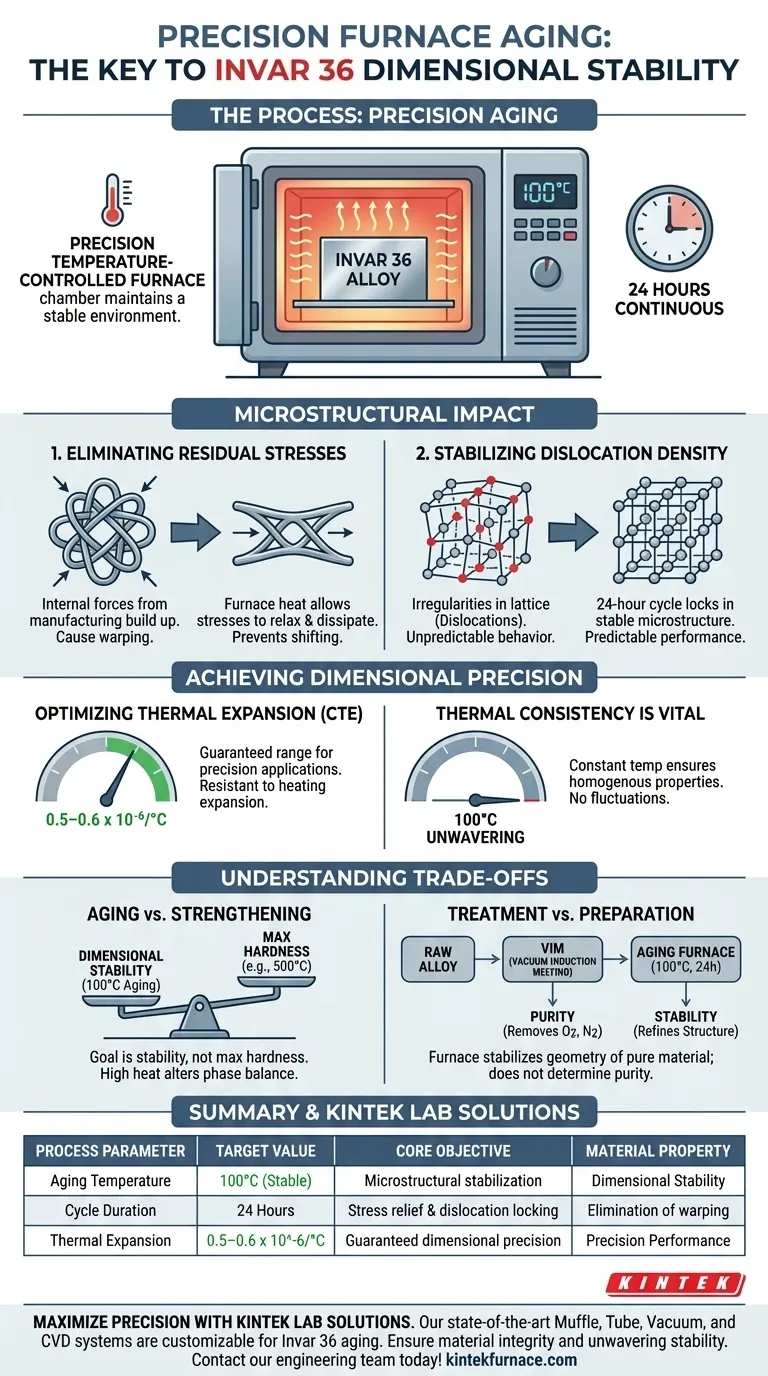

Un horno de temperatura controlada de precisión facilita el envejecimiento a largo plazo de Invar 36 manteniendo un entorno estrictamente estable a 100 °C durante un período continuo de 24 horas. Este ciclo térmico específico es fundamental para eliminar las tensiones internas residuales y estabilizar la microestructura de la aleación sin alterar su composición fundamental.

El objetivo principal de este proceso es estabilizar la densidad de dislocación de la aleación, asegurando que Invar 36 logre su característica definitoria: un coeficiente de expansión térmica excepcionalmente bajo y constante (0.5–0.6 x 10^-6/°C).

El Impacto Microestructural del Envejecimiento

Eliminación de Tensiones Residuales

Durante la fabricación y el conformado de Invar 36, se acumulan fuerzas internas conocidas como tensiones residuales dentro del material.

Si no se tratan, estas tensiones pueden hacer que el material se deforme o se mueva con el tiempo. El horno proporciona un entorno térmico controlado que permite que estas fuerzas internas se relajen y disipen.

Estabilización de la Densidad de Dislocación

Más allá del simple alivio de tensiones, el ciclo de 24 horas a 100 °C se dirige a la estructura cristalina de la aleación.

El proceso estabiliza la densidad de dislocación —irregularidades en la red cristalina. Al "bloquear" una microestructura estable, el horno asegura que el material se comporte de manera predecible bajo futuros cambios térmicos.

Logrando Precisión Dimensional

Optimización de la Expansión Térmica

El valor principal de Invar 36 es su resistencia a la expansión al calentarse.

El tratamiento de envejecimiento preciso asegura que el Coeficiente de Expansión Térmica (CTE) permanezca dentro del rango objetivo de 0.5 a 0.6 x 10^-6/°C. Sin este paso, el CTE podría fluctuar, comprometiendo las aplicaciones de precisión de la aleación.

El Papel de la Consistencia Térmica

El aspecto de "precisión" del horno es vital porque las fluctuaciones de temperatura durante el ciclo de 24 horas podrían introducir nuevas inconsistencias.

Un 100 °C constante e inquebrantable asegura que toda la masa del material se trate de manera uniforme, lo que resulta en propiedades homogéneas en toda la pieza.

Comprendiendo las Compensaciones

Envejecimiento vs. Fortalecimiento

Es importante distinguir el objetivo de este proceso de envejecimiento específico a 100 °C de otros tratamientos térmicos.

Si bien los hornos de precisión pueden aumentar la dureza y la resistencia al desgaste a través de temperaturas más altas (por ejemplo, 500 °C para el endurecimiento por precipitación en otras aleaciones), el objetivo aquí es la estabilidad dimensional, no la dureza máxima. La aplicación de calor excesivo podría alterar el equilibrio de fases, lo que sería perjudicial para las propiedades de baja expansión de Invar.

Tratamiento vs. Preparación

El horno de envejecimiento refina la estructura del metal sólido, pero no determina la pureza química.

La pureza se establece anteriormente en el proceso utilizando Fusión por Inducción al Vacío (VIM) para eliminar impurezas como el oxígeno y el nitrógeno. El horno de envejecimiento actúa como el paso final para estabilizar la geometría física de ese material puro.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con Invar 36, debe alinear su procesamiento térmico con sus requisitos de ingeniería específicos.

- Si su enfoque principal es la Estabilidad Dimensional: Utilice el horno de precisión a 100 °C durante 24 horas para minimizar el CTE y el estrés residual.

- Si su enfoque principal es la Pureza Química: Asegúrese de que la aleación en bruto se preparó utilizando Fusión por Inducción al Vacío (VIM) para prevenir la oxidación antes de cualquier tratamiento térmico.

La precisión en el control térmico es el puente entre una aleación en bruto y un componente de ingeniería de alto rendimiento.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Objetivo Principal |

|---|---|---|

| Temperatura de Envejecimiento | 100°C (Estable) | Estabilización microestructural |

| Duración del Ciclo | 24 Horas | Alivio de tensiones y bloqueo de dislocaciones |

| Expansión Térmica (CTE) | 0.5–0.6 x 10^-6/°C | Precisión dimensional garantizada |

| Propiedad del Material | Estabilidad Dimensional | Eliminación de deformaciones y desplazamientos |

Maximice la Precisión Dimensional con KINTEK Lab Solutions

No permita que las fluctuaciones de temperatura comprometan la integridad de su material. KINTEK proporciona sistemas de vanguardia de Mufla, Tubo, Vacío y CVD diseñados para las rigurosas demandas del envejecimiento de Invar 36 y otros tratamientos térmicos de precisión.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para sus necesidades únicas de ciclos térmicos, asegurando un calentamiento uniforme y una estabilidad inquebrantable para sus componentes más críticos.

¿Listo para lograr un rendimiento superior del material? ¡Contacte a nuestro equipo de ingeniería hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Cuál es la importancia de utilizar un horno de recocido a 650°C para rodillos compuestos de 42CrMo/Cr5 después del forjado?

- ¿Cuál es la función principal de un horno de secado eléctrico de laboratorio en la producción de ACBP? Asegurar un pretratamiento preciso

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Cuáles son los beneficios de la ESR para la distribución de carbonitruros en el acero H13? Mejore las propiedades isotrópicas de su material

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes al rendimiento de los materiales activados con álcali?