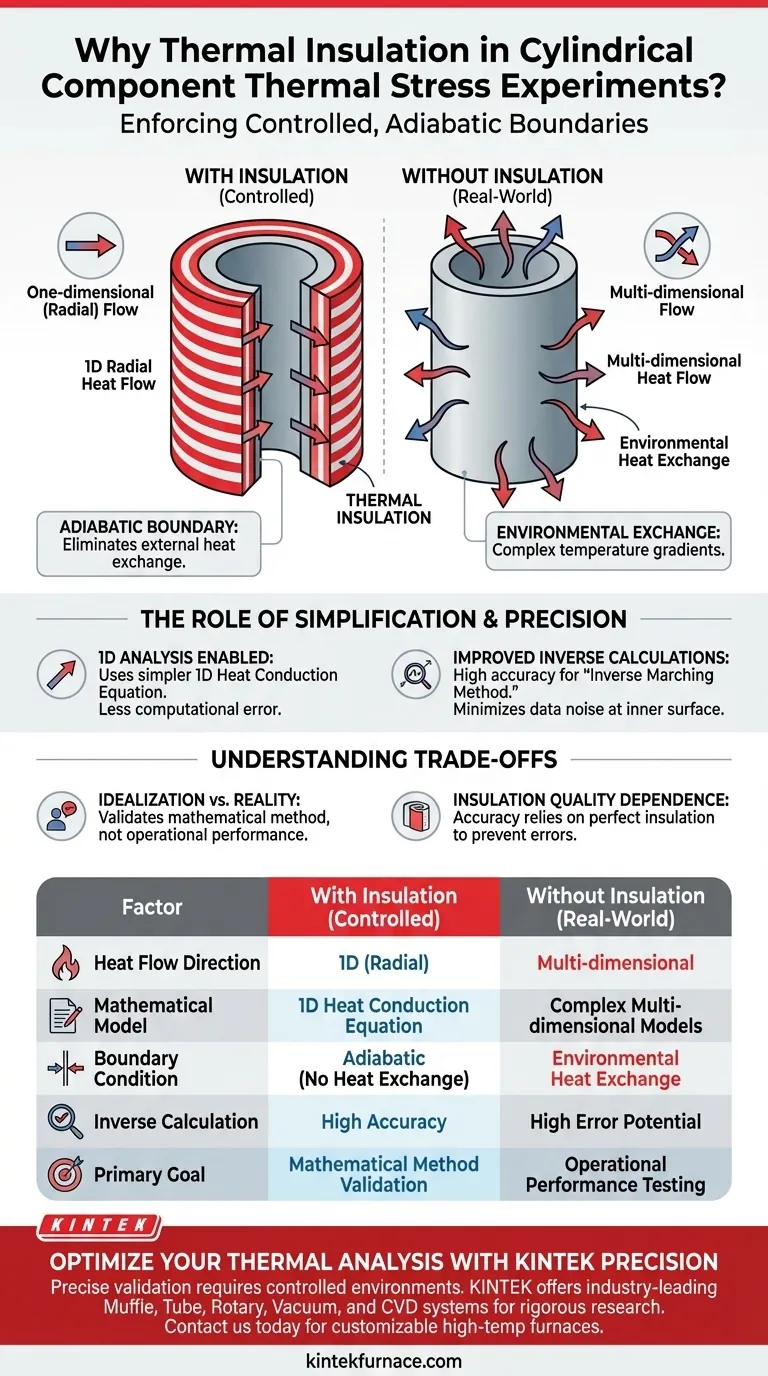

Se aplica aislamiento térmico para forzar una condición de contorno controlada y adiabática. Al aislar la pared exterior, los ingenieros eliminan el intercambio de calor externo, forzando la transferencia de calor a ocurrir exclusivamente en la dirección radial. Esto alinea la realidad física del experimento con las suposiciones de un modelo matemático simplificado.

El propósito principal de aislar la pared exterior es eliminar la transferencia de calor multidimensional. Esto asegura que la ecuación de conducción de calor unidimensional siga siendo válida, mejorando significativamente la precisión de los cálculos inversos utilizados para determinar el estrés en la superficie interior.

El papel de la simplificación en la validación

Para validar modelos complejos de estrés térmico, los ingenieros primero deben controlar las variables para asegurar que sus ecuaciones matemáticas coincidan con la realidad física.

Restricción del flujo de calor

Sin aislamiento, el calor escaparía o entraría naturalmente a través de la superficie exterior de un cilindro, creando gradientes de temperatura complejos y multidimensionales.

El aislamiento bloquea este intercambio. Esto fuerza al calor a fluir en una sola dirección: radialmente a través del espesor de la pared.

Habilitación del análisis unidimensional

Cuando el flujo de calor se restringe a la dirección radial, el sistema se vuelve "unidimensional".

Esto permite a los investigadores utilizar la ecuación de conducción de calor unidimensional. Esta ecuación es mucho más simple y menos propensa a errores computacionales que las alternativas multidimensionales, siempre que las condiciones físicas coincidan con las matemáticas.

Mejora de la precisión del cálculo

El objetivo final de esta configuración es determinar con precisión lo que está sucediendo en la superficie *interior* del componente, a menudo utilizando datos medidos desde el exterior.

Validación del método de avance inverso

El texto se refiere específicamente al "método de avance inverso". Esta es una técnica en la que los ingenieros calculan la temperatura y el estrés "hacia atrás" desde un límite conocido a uno desconocido.

Si el límite exterior permite una pérdida de calor incontrolada, el cálculo inverso pierde precisión a medida que "avanza" hacia el interior.

Minimización del error en la superficie interior

Al asegurar que la pared exterior sea adiabática (sin transferencia de calor), el modelo minimiza el ruido en los datos.

Esto da como resultado un cálculo preciso de la distribución del campo de temperatura a través de la pared. En consecuencia, los valores derivados de la temperatura y el estrés térmico en la superficie interior son significativamente más precisos.

Comprensión de las compensaciones

Si bien el aislamiento es fundamental para la validación experimental, introduce restricciones específicas que deben entenderse.

Idealización frente a realidad

Esta configuración valida el método matemático, no necesariamente la realidad operativa de un componente.

En aplicaciones del mundo real, las tuberías y los cilindros a menudo *pierden* calor a su entorno. Por lo tanto, esta configuración experimental es estrictamente para validar la precisión del método de cálculo, no para probar el rendimiento del componente sin aislamiento.

Dependencia de la calidad del aislamiento

La precisión de la suposición 1D depende completamente de la calidad del aislamiento.

Si el aislamiento es imperfecto y permite incluso una fuga de calor menor, la ecuación 1D ya no describirá perfectamente el estado físico. Esto introduce errores que se amplifican a medida que el cálculo se acerca a la superficie interior.

Aplicación de esto a su análisis

Al diseñar sus experimentos de estrés térmico, elija sus condiciones de contorno en función de sus objetivos de validación específicos.

- Si su enfoque principal es validar un algoritmo matemático: Utilice un aislamiento pesado para forzar el flujo de calor 1D y eliminar variables externas.

- Si su enfoque principal es la prueba operativa: Retire el aislamiento para capturar el intercambio de calor ambiental del mundo real, reconociendo que las matemáticas requerirán modelado complejo y multidimensional.

Al controlar el límite exterior, transforma un fenómeno físico complejo en un problema matemático preciso y resoluble.

Tabla resumen:

| Factor | Con Aislamiento (Controlado) | Sin Aislamiento (Mundo Real) |

|---|---|---|

| Dirección del Flujo de Calor | Unidimensional (Radial) | Multidimensional |

| Modelo Matemático | Ecuación de Conducción de Calor 1D | Modelos Multidimensionales Complejos |

| Condición de Contorno | Adiabático (Sin intercambio de calor) | Intercambio de Calor Ambiental |

| Cálculo Inverso | Alta Precisión (Avance Inverso) | Alto Potencial de Error |

| Objetivo Principal | Validación del Método Matemático | Prueba de Rendimiento Operativo |

Optimice su análisis térmico con la precisión de KINTEK

La validación precisa del estrés térmico comienza con entornos controlados y equipos de calefacción confiables. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorio, Vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio y las pruebas de materiales.

Ya sea que necesite forzar condiciones de contorno adiabáticas para la validación matemática o simular gradientes de calor complejos del mundo real, nuestro equipo experto de I+D ofrece hornos de alta temperatura personalizables adaptados a sus especificaciones únicas.

¿Listo para elevar la precisión de su laboratorio? Contáctenos hoy para descubrir cómo las soluciones térmicas avanzadas de KINTEK pueden optimizar sus flujos de trabajo experimentales.

Guía Visual

Referencias

- Magdalena Jaremkiewicz. Analysis of the Accuracy of the Inverse Marching Method Used to Determine Thermal Stresses in Cylindrical Pressure Components with Holes. DOI: 10.3390/en18174546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿En qué se diferencia un horno continuo de un horno por lotes? Optimice su proceso de tratamiento térmico

- ¿Por qué los nanotubos de carbono se consideran adsorbentes superiores? Eliminación eficiente de gases orgánicos nocivos

- ¿Qué parámetros centrales proporciona un horno de gota sésil para el vidrio de cuarzo? Domine la evaluación de materiales a alta temperatura.

- ¿Por qué es necesario un sistema de purga con nitrógeno (N2) para la torrificación de biomasa? Prevenir la combustión y maximizar el rendimiento de biochar

- ¿Cuáles son las funciones principales de un dilatometro de alta precisión en la ductilidad en caliente? Optimizar la precisión del colado de acero

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Cómo funciona un horno de varias velocidades? Logre la máxima comodidad y eficiencia

- ¿Cuál es la importancia de utilizar un proceso de grabado con hidrógeno en una cámara de reacción? Dominando la preparación de superficies de SiC